Non ci sono prodotti a carrello.

Con l’avvento dell’automazione industriale, la robotica è diventata sempre più importante nell’industria manifatturiera. La robotica può aumentare l’efficienza produttiva, ridurre i costi e aumentare la qualità. A livello globale, i produttori fanno sempre più affidamento sulla robotica per produrre oggetti con maggiore velocità e precisione.

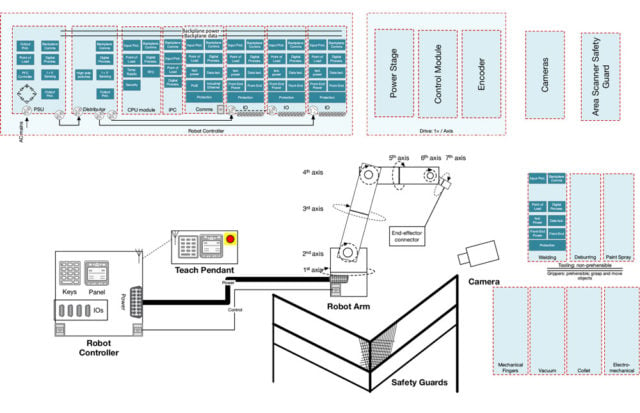

Questo articolo è un’introduzione ai robot industriali in generale e più specificamente alle unità di controllo dei robot. Copre alcune importanti applicazioni e tecnologie di sistema che consentono di capire come sono progettate le unità di controllo dei robot industriali (vedi Figura 1).

Figura 1: Componenti di sistema tipici in una piattaforma di robot industriale.

Per ulteriori informazioni su questo argomento, è disponibile il white paper “how sensor data is powering artificial intelligence (AI) in robotics”.

Applicazioni

Le applicazioni che beneficiano di robot industriali sono l’assemblaggio del prodotto, la movimentazione dei materiali, la gestione delle macchine utensili, l’imballaggio, la saldatura e la logistica. I robot logistici, in particolare, sono diventati sempre più importanti nella vendita al dettaglio online. Si tratta di robot autonomi che aiutano a prelevare gli articoli per la spedizione dal magazzino e abilitano in modo efficiente la spedizione. La Figura 2 mostra un diagramma di riferimento di esempio per un veicolo a guida autonoma (AGV). I rivenditori online stanno iniziando a utilizzare robot logistici autonomi per l’evasione degli ordini. Per i grandi rivenditori sarebbe quasi impossibile gestire la propria attività senza robotica o qualche forma di automazione. Alcune applicazioni di esempio per la robotica sono mostrate in Figura 3.

I vantaggi offerti dalla robotica dipendono dai progressi nella sicurezza funzionale e nell’affidabilità dei sistemi progettati dai venditori di robot. Texas Instruments (TI) dispone di una vasta gamma di processori che si adattano perfettamente a queste applicazioni, inclusi i processori Sitara per l’unità di elaborazione centrale del robot (CPU) e i microcontrollori Hercules Arm Cortex-R4 e -R5 per applicazioni di sicurezza funzionale.

Figura 2: schema a blocchi di alto livello per un veicolo o robot a guida autonoma.

I clienti che desiderano raggiungere livelli di integrità della sicurezza (SIL) nei propri prodotti robotici possono farlo senza problemi sfruttando i dispositivi Hercules, seguiti dalla certificazione di sistema da parte di un ente valutatore indipendente.

Un’altra applicazione in crescita nell’ambito della robotica sono i veicoli aerei senza equipaggio (UAV) noti anche come droni. Con i progressi nelle tecnologie dei sensori e delle batterie, i droni sono diventati un luogo comune nelle applicazioni agricole come il monitoraggio delle colture e l’analisi del suolo e dei campi. I droni sono anche usati in alcuni paesi per i servizi di consegna di sangue e vaccini in aree remote. Con l’evoluzione della tecnologia, emergeranno ulteriori applicazioni nella robotica.

Sistemi di controllo robot industriali

Figura 3: esempi di applicazioni robot.

Controller di robot industriali di fascia alta

I sistemi di robot industriali ad alte prestazioni nelle fabbriche utilizzano bracci robotici, controller e controller step-by-step. Sono disponibili vari tipi di bracci robotici a seconda dell’applicazione. Ogni braccio del robot ha un proprio numero di assi controllati ed una capacità di carico utile. Il controller all’interno del sistema è progettato per gestire molti tipi di bracci robotici attraverso un sistema configurabile e flessibile basato sull’architettura di sistema modulare. Vedere la Figura 4 per un tipico diagramma a blocchi di sistema per un robot industriale di fascia alta. Per quanto riguarda la scalabilità, il sistema di controller supporta moduli funzionali e la capacità di ridimensionare le prestazioni e la funzionalità in base alla configurazione del sistema. Il sistema di controllo di base include singoli moduli che supportano la CPU principale, il controllo del movimento, il controllo di input / output (I / O), i sensori, la sicurezza funzionale e la comunicazione industriale. Il bus di sistema backplane per collegare più moduli funzionali è fondamentale per il funzionamento di robot ad alte prestazioni che richiede un throughput elevato e una bassa latenza. Il tipico sistema di controllo del robot utilizza un circuito integrato specifico per l’applicazione (ASIC) e una base PCIe o Ethernet per il bus di sistema del backplane. Oltre a questi moduli comuni del sistema di controllo del robot, è possibile aggiungere un modulo funzionale aggiuntivo per estendere la capacità del braccio del robot in base ai requisiti dell’applicazione.

Figura 4: esempio di sistema di controllo robot per robot industriali di fascia alta.

I processori Sitara possono coprire le funzionalità e le prestazioni richieste dalla maggior parte dei moduli funzionali nella categoria dei sistemi robotici di fascia alta. I processori Sitara AM57x possono fornire elevate prestazioni di elaborazione richieste dal modulo CPU principale e dal modulo di elaborazione servo. I processori di segnale digitale (DSP) forniscono prestazioni di elaborazione del segnale aggiuntive necessarie per l’elaborazione di servo e segnale di movimento a basso consumo energetico. I processori AMIC Sitara sono ottimizzati per la comunicazione industriale e possono essere utilizzati come interfaccia per il bus backplane del sistema quando è necessario un protocollo di comunicazione industriale. I processori Sitara possono supportare più protocolli di comunicazione industriale con sottosistema di comunicazioni industriali programmabili in tempo reale (PRU-ICSS). Possono anche ridurre i costi di sviluppo e i tempi necessari per lo sviluppo di moduli separati per supportare vari protocolli di comunicazione industriale.

Controller robot integrato per robot cobot e SCARA

Il sistema di controllo per un braccio collaborativo o selettivo di un braccio di assemblaggio (SCARA, selective compliance assembly robot arm), è più semplice di un controller per robot di fascia alta, in quanto controlla in genere meno assi e ha una velocità più lenta rispetto ai robot più performanti. La Figura 5 mostra uno schema a blocchi di sistema di esempio per un sistema di controllo robot a scheda singola per robot collaborativi o SCARA. Il sistema di controllo può anche essere molto più semplice e può essere costituito da una singola scheda o da più schede. Allo stesso tempo, dimensioni più ridotte e costi di sistema inferiori diventano più importanti per risparmiare spazio in fabbrica e integrare il controller come parte di un sistema di bracci robotici industriali. Poiché un robot SCARA può essere posizionato molto più vicino all’uomo, la sicurezza funzionale diventa più importante per l’uso di un robot senza altri sistemi di sicurezza come recinzioni di sicurezza.

Figura 5: sistema di controllo robot a scheda singola per robot collaborativo o robot SCARA. I processori Sitara AM57x e AM65x sono in grado di supportare la maggior parte delle caratteristiche e funzionalità richieste con comunicazione industriale integrata, controllo motore e sicurezza funzionale, per realizzare un sistema di controllo robot con meno componenti di sistema.

Controller per robot cartesiani

La soluzione controller per robot cartesiani o monoasse è molto più semplice e richiede solo funzionalità di base per il controllo di motori a uno o due assi. Tuttavia, i sistemi di controllo attuali si basano su alcuni dispositivi MCU e ASIC, dato che il controllo del robot e il controllo del motore sono separati e sono necessari ulteriori IC di comunicazione industriale. I dispositivi Sitara AM437x e AMIC120 sono dotati di comunicazione industriale multiprotocollo, controllo robot / movimento e controllo motore, inclusa l’interfaccia encoder con un singolo dispositivo e sono in grado di supportare controller per robot cartesiani con uno o due assi, come mostrato in Figura 6.

Figura 6: sistema di controllo robot a chip singolo basato su processori AM437x o AMIC120.

Comunicazione industriale

Esistono sul mercato oltre una dozzina di protocolli di comunicazione diversi per Ethernet industriale, bus di campo ed encoder di posizione, ognuno con i suoi pro e contro. EtherCAT, PROFINET e EtherNet / Industrial Protocol sono alcuni dei protocolli basati su Ethernet più diffusi nel mercato dei servoazionamenti. Hiperface Digital Servo Link, EnDat 2.2 e interfaccia bidirezionale per seriale / sincrono C sono tra i protocolli di codifica di posizione più popolari per altri tipi di robot industriali. Molti di questi protocolli utilizzano ASIC che consentono agli utenti di collegarsi ai processori host per supportare protocolli di comunicazione specifici. In alcuni casi, con una soluzione multi-chip, lo stack del protocollo viene eseguito sul processore host e l’ASIC esegue il livello di controllo dell’accesso ai media. I produttori che intendono supportare un solo protocollo preferiscono questa architettura distribuita, poiché gli ASIC sono in genere ottimizzati per specifici standard di comunicazione. Quando sorge la necessità di supportare più protocolli, una soluzione multi-chip perde la sua attrattiva a causa del nuovo sforzo di sviluppo e dei costi e della manutenzione di più versioni delle loro schede per ciascun protocollo. Sfruttando il supporto multiprotocollo integrato sul processore host, i progettisti possono risparmiare costi, spazio sulla scheda e sforzi di sviluppo, riducendo al minimo la latenza associata alla comunicazione tra i componenti esterni e l’host. Una singola piattaforma che supporta più standard consente di mantenere un’unica scheda per le diverse versioni del prodotto finale. Un’altra considerazione è la necessità di supportare Time Sensitive Networking (TSN) e quindi di escogitare una soluzione che sia abbastanza flessibile da adattarsi agli standard TSN in evoluzione. La famiglia di processori Sitara AM6x fornisce una soluzione attraverso il suo flessibile PRU-ICSS, che consente un gigabit TSN e i protocolli tradizionali da 100 Mb come EtherCAT.

Considerazioni sulla sicurezza funzionale

I robot industriali sono stati utilizzati per oltre cinque decenni in applicazioni molto diverse, che vanno dalla saldatura a punti nella produzione alle operazioni di pick-up nel settore dell’imballaggio. L’emergere di applicazioni e sistemi robotici più complessi negli ultimi anni ha portato a progressi nella capacità di sicurezza funzionale degli MCU. Ciò consente l’utilizzo di robot in nuovi ambienti applicativi e consente l’automazione robotica in grado di operare in spazi più vicini agli umani nell’ambiente di produzione. Mentre l’uso di robot collaborativi nella produzione industriale è solo all’inizio, c’è già stato molto lavoro nello sviluppo delle capacità di sicurezza richieste che risiedono nei sensori e nei processori e nella standardizzazione dei requisiti dei robot industriali.

MCU e processori altamente integrati possono anche aiutare a semplificare lo sviluppo della sicurezza funzionale. Sviluppati secondo gli standard di sicurezza IEC-61508, gli MCU TI Hercules includono funzionalità che consentono la sicurezza funzionale dell’hardware e rilevano potenziali modalità di guasto con tempi di risposta rapidi. Le MCU Hercules sono utilizzate anche in applicazioni che richiedono un processore dedicato per svolgere una funzione specializzata. In questi sistemi, le MCU Hercules funzionano come “controlli di sicurezza” che assicurano che il sistema sia sempre mantenuto in uno stato di funzionamento sicuro. I processori Sitara AM65x basati su braccio dispongono di due o quattro core Arm Cortex-A53 e includono un sottosistema MCU Cortex-R5F a doppio braccio per facilitare ai clienti lo sviluppo di applicazioni di sicurezza funzionale. Per saperne di più sulla sicurezza funzionale, leggi il white paper intitolato “Lo stato della sicurezza funzionale nell’industria 4.0“.

Abilitazione dell’apprendimento automatico

Man mano che le tecnologie robotiche avanzano, anche le tecnologie dei sensori migliorano. Proprio come i cinque sensi di un essere umano, combinare diverse tecnologie di rilevamento offre i migliori risultati quando si distribuiscono sistemi robotici in ambienti mutevoli e incontrollati. Anche i compiti più semplici che un robot esegue, dipenderanno dalla visione artificiale per alimentare i dati nella tecnologia di apprendimento automatico. Afferrare un oggetto, ad esempio, senza posizioni e movimenti predeterminati sarebbe impossibile senza sfruttare la visione artificiale per ricostruire un’immagine 3D e utilizzare algoritmi di apprendimento automatico per tradurre queste informazioni visive in un’azione di successo da parte del robot. L’apprendimento automatico, e il suo ramo denominato deep learning, è recentemente diventato un approccio popolare all’elaborazione di tutti i dati raccolti dai sensori per consentire al sistema di prendere decisioni intelligenti. I processori Sitara AM5749 consentono ai progettisti di eseguire l’inferenza dell’apprendimento automatico sull’edge. La tecnologia di guadagno delle macchine aiuta a semplificare la programmazione e consente nuovi modi di utilizzare i robot. Anche il software è sempre più importante nello sviluppo e nella distribuzione di robot e i progettisti hanno bisogno di una piattaforma software flessibile e facile da usare per aggiungere funzionalità ai loro prodotti, se necessario. Soluzioni come Processor SDK (kit di sviluppo software) consentono ai progettisti di massimizzare il loro riutilizzo del software e migrare il software attraverso il portafoglio di processori TI. Processor SDK è una piattaforma software unificata per processori TI che consente una rapida configurazione e un accesso immediato a benchmark e demo. Inoltre, le versioni specializzate di Processor SDK Linux includono il supporto per il framework ROS (Robot Operating System) utilizzato dagli sviluppatori di controller di robot.

Conclusione

Esistono diverse considerazioni sul sistema che un progettista di robotica deve fare quando progetta un robot. Scegliere il processore centrale, i livelli di sicurezza del sistema, i sensori e il software sono tutti importanti quando si considera l’applicazione che il robot sta cercando di affrontare. Quando si sviluppa un’applicazione robotica, è importante disporre di opzioni per la valutazione dei componenti di sistema. Soluzioni hardware e software scalabili come i processori Sitara o le MCU Hercules offrono ai progettisti la flessibilità di creare una varietà di soluzioni capaci per la robotica.

Risorse aggiuntive:

- Ulteriori informazioni su TSN nel intitolato “Time-sensitive networking for industrial automation.”.

- Per ulteriori informazioni su come i sensori vengono utilizzati nella robotica, scaricare il white paper intitolato “How sensor data is powering AI in robotics.”

- Leggi il white paper intitolato “ Bringing machine learning to embedded systems” per saperne di più sull’apprendimento automatico con i processori Sitara.

- Scarica il progetto di riferimento per Processor SDK Linux in applicazioni di robotica.

A cura di: Lalindra Jayatilleke, Product marketing engineer, Processors; Kazunobu Shin, Systems engineer, Processors; Jason Reeder, Systems engineer, Processors; Sunil Oak, Applications engineer, Processors, Texas Instruments