Non ci sono prodotti a carrello.

L’attuale tendenza verso la creazione di fabbriche intelligenti che utilizzano l’automazione e lo scambio di dati nelle tecnologie di produzione (Industria 4.0), va di pari passo con i progressi delle tecnologie dei sensori. I dispositivi e i sensori dell’Internet delle cose (IoT) diventano sempre più piccoli e più complessi, così come i loro regolatori di tensione integrati direttamente sul PCB. Questi devono fornire più potenza in uno spazio più piccolo, con una minima dissipazione di calore, e devono essere facili da progettare per velocizzare i tempi di realizzazione. Come è possibile coniugare queste esigenze?

L’industria elettronica continua a lavorare per trovare possibili modi per inserire più dati in uno stesso spazio, prima con la legge di Moore per il silicio, e poi oltre (“More than More”) con sofisticate tecniche di packaging IC. Queste tecniche aiutano a superare i limiti della densità di potenza, ottenendo più watt negli stessi millimetri quadrati di spazio. Questo articolo presenta un approccio dirompente per migliorare i limiti della densità di potenza per i sensori industriali con una soluzione innovativa, miniaturizzata, di facile progettazione e ad alte prestazioni.

L’ambiente operativo industriale del sensore

Nelle applicazioni industriali, il sensore può essere posizionato ovunque nel reparto di produzione. Il controller (in genere un controllore logico programmabile o PLC) riceve informazioni dal sensore attraverso moduli I/O digitali/analogici e invia le istruzioni appropriate all’attuatore tramite un bus di campo. Mentre i sensori digitali includono un ricetrasmettitore o un’interfaccia binaria, i sensori analogici lavorano con un loop di corrente 4-20 mA. Per migliorare il rendimento e abilitare la produzione adattiva, i moderni sensori utilizzano microcontrollori per prendere decisioni semplici a livello di sensore, eliminando così la necessità di attendere il PLC. Ciò ha comportato un aggravio sul budget del design termico e sulle dimensioni dei dispositivi, richiedendo quindi una rivoluzione tecnica nell’alimentazione elettrica.

Il design interno di un sensore digitale include un ricetrasmettitore come un’interfaccia IO-Link®, che gestisce i dati e instrada l’alimentazione a 24 V a un regolatore di tensione step-down. Il regolatore eroga 5 V o 3,3 V al microcontrollore e all’elemento sensibile. La conversione step-down da 24 V a 5 V / 3,3 V è un passaggio che può essere costoso in termini di potenza dissipata, occupazione di spazio e tempi di progettazione. Sebbene stiamo parlando di sensori come esempio, questo vale in generale anche per gli encoder motore.

Soluzione LDO tradizionale

Una soluzione LDO viene spesso presa in considerazione se la corrente è abbastanza bassa, sfruttando così i suoi vantaggi di dimensioni ridotte e facilità di progettazione. Tuttavia, questa soluzione dissipa molto calore con solo il 21% di efficienza (5 V / 24 V). Se la corrente è elevata, come nei tradizionali sensori, la soluzione richiede un dissipatore di calore ingombrante e il vantaggio della ridotta dimensione di un LDO scompare.

Soluzione Switching tradizionale

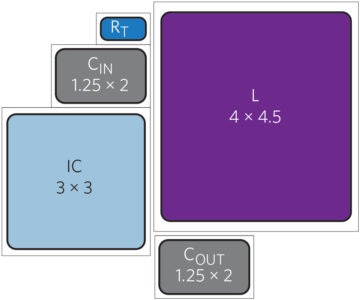

Un layout PCB per un regolatore di commutazione sincrono all’avanguardia 24VIN, 150mA è mostrato in Figura 1. Mentre rappresenta ancora una soluzione efficace in termini di alimentazione, i vincoli del layout e dei componenti passivi non permettono di ottimizzare l’utilizzo dell’area PCB (l’area netta dei soli componenti è di 32,5 mm2) e, di conseguenza, la densità di potenza del dispositivo.

Figura 1. Layout per un convertitore buck tradizionale (l’area netta dei soli componenti è di 32,5 mm2).

Questo approccio richiede la conoscenza delle tecniche di progettazione del regolatore a commutazione, aumentando così in maniera significativa i tempi di sviluppo e di test. Inoltre, le linee guida di produzione sulla distanza tra i componenti, aumenteranno ulteriormente lo spazio richiesto.

Un classico Modulo come soluzione

Per indirizzare in modo specifico la facilità d’uso, molti produttori hanno sviluppato moduli regolatori a commutazione. Un tipico modulo che ospita il convertitore buck e l’induttore in un singolo case è mostrato in Figura 2. Questa soluzione tenta di soddisfare i requisiti di facilità di progettazione ed efficienza, ma chiaramente non è sufficiente in termini di spazio sul PCB. In questo esempio, in un’area netta di soli componenti pari a 47,2 mm2, la soluzione del modulo occupa il 45% in più rispetto al regolatore CC-CC discreto con l’implementazione dell’induttore esterno visualizzato in Figura 1.

Figura 2. Layout per un modulo convertitore buck tradizionale (l’area netta dei soli componenti è di 47,2 mm2)

Tecnologia di packaging uSLIC

Ė possibile erogare più potenza in un modulo più piccolo? È stata creata una tecnologia rivoluzionaria, nota come architettura uSLIC™, che co-impacchetta un convertitore buck Himalaya all’avanguardia con componenti passivi per sviluppare un IC system-level. Il modulo di alimentazione uSLIC Himalaya offre più potenza in uno spazio più piccolo rispetto ad altre soluzioni, con un’elevata efficienza e tempi di commercializzazione più rapidi.

Modulo di alimentazione uSLIC

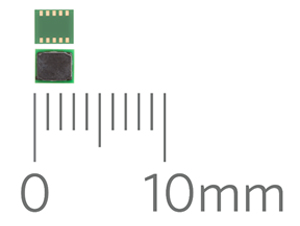

Il modulo di alimentazione uSLIC o micro IC system-level integra verticalmente l’induttore e l’IC convertitore buck, riducendo drasticamente lo spazio PCB occupato dalla soluzione di conversione buck standard. Ciò soddisfa ancora le aspettative di tolleranza alle alte tensioni e funzionamento ad alta temperatura. Il modulo MAXM17532 è disponibile in un package uSLIC a basso profilo, compatto da 10 pin, di dimensioni pari a 2,6 mm x 3 mm x 1,5 mm (WxLxH). Il dispositivo funziona su un’ampia gamma di temperature da -40° C a + 125° C. La figura 3 mostra la drastica riduzione delle dimensioni ottenuta con il modulo convertitore buck MAXM17532 uSLIC, 100mA, 42V. Per carichi più elevati, il MAXM15462 da 300 mA è disponibile nello stesso fattore di forma.

Figura 3. Convertitore Buck MAXM15462 uSLIC.

Spazio miniaturizzato

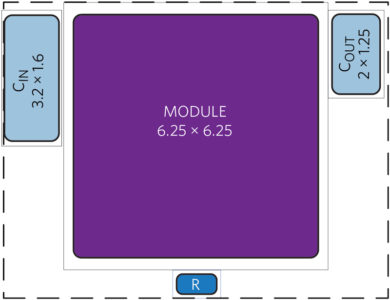

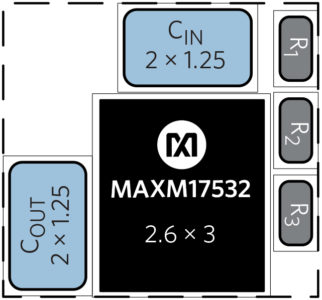

La Figura 4 mostra l’area PCB del modulo switching MAXM17532. Grazie all’integrazione verticale dell’induttore, l’area netta dei soli componenti è di 14,3 mm2. Rispetto alla soluzione IC di Figura 1, l’area del modulo uSLIC è inferiore di 2,25 volte. Rispetto al modulo tradizionale di Figura 2, la soluzione del modulo uSLIC risulta essere più piccola di 3,3 volte !!

Figura 4. Soluzione Buck MAXM17532 uSLIC 5VOUT, 100mA (l’area netta dei soli componenti è di 14.3mm2).

Alta efficienza

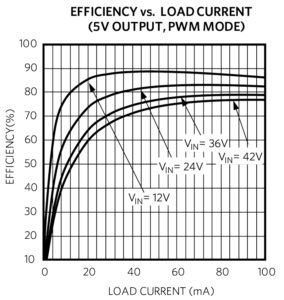

La Figura 5 mostra la grande efficienza del MAXM17532 con uscita 5 V per diverse tensioni di ingresso. Nonostante le ridotte dimensioni, il convertitore buck offre un’elevata efficienza con picchi fino al 90%!

Figura 5. Efficienza del MAXM17532 uSLIC

Robusto: bassa EMI

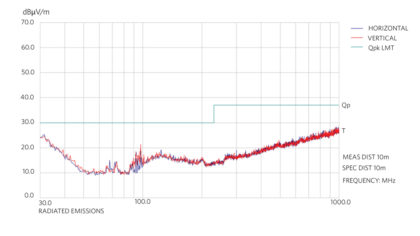

Il layout del modulo PCB è stato progettato per ridurre al minimo la lunghezza delle tracce ed eliminare i loop di massa per ottenere emissioni irradiate minime. L’uso di condensatori ceramici ad alta frequenza riduce al minimo le emissioni condotte. La Figura 6 mostra l’emissione radiata del MAXM17532 che soddisfa comodamente le specifiche CISPR22 CLASSE B.

Figura 6. Emissione radiata del MAXM17532

La Figura 7 mostra l’emissione condotta del MAXM17532 che soddisfa comodamente le specifiche CISPR22 CLASSE B.

Figura 7. Emissione condotta del MAXM17532

Robusto: tolleranza a cadute, shock e vibrazioni

Oltre alle prestazioni termiche, elettriche ed elettromagnetiche, è importante che gli alimentatori siano tolleranti alle sollecitazioni meccaniche. I moduli uSLIC Himalaya soddisfano gli standard JESD22-B103 / B104 / B111 per cadute, shock e vibrazioni, garantendo operazioni a prova di errore in sensori utilizzati nelle applicazioni industriali, mediche, di difesa e di consumo.

Per una corrente più alta

Per carichi più elevati (300 mA), il modulo Himalaya MAXM15462 uSLIC è disponibile con un ingombro di soli 2,6 mm x 3 mm. La sua altezza di 1,5 mm offre vantaggi in termini di dimensioni, efficienza, conformità CISPR 22, oltre ad una tolleranza alle vibrazioni, shock e cadute.

Conclusione

In questo articolo abbiamo discusso le sfide per fornire una potenza più elevata in maniera più efficiente, con una minima dissipazione di calore e senza aggiungere ritardi al ciclo di progettazione per applicazioni che utilizzano piccoli sensori industriali. Abbiamo visto come una tipica soluzione LDO non è all’altezza dell’efficienza richiesta. La soluzione di commutazione IC non soddisfa le dimensioni e il ciclo di progettazione, specialmente per i sensori moderni, mentre l’implementazione del modulo tradizionale non è sufficiente per l’utilizzo in una determinata area PCB. Infine, abbiamo introdotto un approccio dirompente che estende i limiti della densità di potenza con un modulo convertitore buck innovativo, miniaturizzato, facile da progettare e ad alte prestazioni basato sulla tecnologia uSLIC. I moduli di alimentazione MAXM17532 e MAXM15462 uSLIC forniscono soluzioni di conversione buck ad alta efficienza, di piccole dimensioni e con basso valore EMI, facili da progettare e ideali per alimentare minuscoli sensori in varie applicazioni finali.

Per approfondimenti:

MAXM15462 4.5V to 42V, 300mA, Compact Step-Down Power Module

MAXM17532, 4V to 42V, 100mA, Compact Step-Down Power Module

DS10: Pack More Punch in Your Small Sensor While Keeping It Cool

Himalaya Step-Down Switching Regulators

Ulteriori informazioni sulle soluzioni di design

Biografia degli autori:

John Woodward è Executive Business Manager per i prodotti di Power Management presso Maxim Integrated, Inc. Ha 18 anni di esperienza nel settore, di cui dieci in quello ingegneristico per applicazioni e test e otto nel marketing / business, occupandosi della gestione del prodotto. Lavora per Maxim da 1 anno.

Nazzareno (Reno) Rossetti, Ph.D. EE presso Maxim Integrated, Inc., è un professionista esperto di Analog e Power Management, un autore di diversi brevetti nel settore. Ha conseguito un dottorato in Ingegneria Elettrica presso il Politecnico di Torino, Italia.