Non ci sono prodotti a carrello.

In tempi recenti, il carburo di silicio (SiC) e il suo potenziale utilizzo nell’elettronica di potenza hanno suscitato un notevole interesse ma, allo stesso tempo, generato alcuni equivoci. Scopo di questo articolo è cercare di chiarire tali equivoci a beneficio di tutti i progettisti che in futuro vorranno utilizzare dispositivi realizzati con questo materiale semiconduttore.

Applicazioni

Le possibili applicazioni dei dispositivi in carburo di silicio sono uno dei punti che contribuiscono a generare confusione. Alcuni progettisti, a esempio, ritengono che i MOSFET SiC dovrebbero essere impiegati in sostituzione degli IGBT, mentre i dispositivi in nitruro di gallio (GaN) dovrebbero prendere il posto dei MOSFET in silicio. Tuttavia, i MOSFET SiC con tensione nominale di 650 V assicurano prestazioni eccellenti, con una figura di merito RDS(ON)*Qg assolutamente competitiva e una minima carica di recupero inverso. Grazie a tali caratteristiche, i MOSFET SiC si propongono come una valida alternativa ai MOSFET in silicio in applicazioni che prevedono commutazioni di tipo “hard switching” come a esempio topologie TPPTC (Totem Pole Power Factor Correction) o boost sincrone. Alcuni progettisti ritengono che il carburo di silicio non sia molto adatto per le applicazioni ad alta frequenza, per le quali bisognerebbe invece ricorrere al nitruro di gallio al fine di garantire una commutazione veloce. Recenti progressi tecnologici hanno consentito di ridurre l’area dei chip SiC, rendendoli quindi più adatti per il funzionamento ad alta frequenza (>100 kHz). Di conseguenza, i dispositivi SiC vengono ora impiegati con ottimi risultati in applicazioni quali TPPFC a frequenze di 100 kHz e convertitori LLC con commutazione di tipo soft-switching a frequenze comprese tra 200 e 300 kHz. Senza dimenticare che grazie a tecnologie emergenti, come a esempio i MOSFET SiC di tipo ”trench” (a trincea) e “cascode”, è possibile incrementare ulteriormente le prestazioni ad alta frequenza. Altri progettisti, infine, considerano il carburo di silicio una tecnologia di nicchia, che si è affermata nel settore degli inverter di trazione per veicoli elettrici (EV). A questo proposito non bisogna dimenticare che l’esigenza di una maggiore densità di potenza e di una più elevata efficienza di funzionamento è avvertita in una molteplicità di settori applicativi, per cui i vantaggi del carburo di silicio possono essere sfruttati in un’ampia gamma di progetti meno complessi, come a esempio caricatori di bordo (OBC – On Board Charger) di EV, moduli fotovoltaici e sistemi per le energie rinnovabili, fino ad arrivare al cloud computing.

Fig. 1 – Immagine di un wafer SiC

Selezione e funzionamento dei dispositivi

Parecchi progettisti utilizzano una tensione di gate negativa per lo spegnimento (turn-off) al fine di evitare che i dispositivi SiC possano “rimbalzare” (bouncing) o tornare inavvertitamente nello stato di on a causa dei transitori di commutazione: in ogni caso,non si tratta di un requisito vincolante. Sono numerosi gli esempi di progetti realizzati con dispositivi SiC che non prevedono una tensione di pilotaggio del gate negativa. Come accade per tutti i progetti, è buona norma adottare le migliori procedure (best practice), come a esempio un’accurata stesura del layout per minimizzare gli effetti parassiti. Oltre a ciò, il circuito di pilotaggio (driver) del gate dovrebbe essere in grado di assorbire una corrente sufficiente per mantenere stabilmente il dispositivo nello stato di off. Un circuito di pilotaggio del gate a giunzione isolata (JI – Junction Isolation) può risultare accettabile in un numero limitato di applicazioni, come ad esempio nel caso delle topologie TPPFC. In ogni caso, val la pena sottolineare il fatto che i circuiti di pilotaggio del gate galvanicamente isolati assicurano una migliore immunità al rumore e possono gestire in maniera ottimale i transitori dovuti a variazioni della tensione (dV/dt) del nodo di commutazione, prevenendo il verificarsi di falsi inneschi (tripping). Poiché i MOSFET SiC commutano rapidamente e sono caratterizzati da una carica di gate (Qg) inferiore rispetto agli equivalenti dispositivi in silicio, un gate driver isolato galvanicamente conferisce maggior robustezza al sistema, anche in quelle applicazioni per le quali non risulterebbe strettamente necessario. Attualmente sono disponibili numerosi driver SiC dedicati che prevedono funzionalità molto utili come a esempio pilotaggio del gate negativo, DESAT (protezione da desaturazione), OCP, OTP e altri tipi di protezione. Scegliendo il gate driver adatto, il pilotaggio di un dispositivo SiC non risulta più difficile rispetto al pilotaggio di un MOSFET in silicio.

Dispositivi SiC: alcune considerazioni su costi, ecosistema e catena di fornitura

Quelle basate sul carburo di silicio vengono erroneamente percepite come soluzioni costose. Rispetto ai MOSFET in silicio, esiste in effetti un piccolo sovraprezzo da pagare per un dispositivo SiC. In ogni caso, è utile prendere in considerazione una tipica soluzione di potenza da 30 kW implementata in silicio. In questo caso, il 90% del costo complessivo è ascrivibile agli induttori e ai condensatori (in misura pari rispettivamente al 60 e al 30%), mentre i dispositivi a semiconduttore concorrono al costo complessivo della BoM (Bill of Material) per il restante 10%. Si supponga ora di sosituire i MOSFET in silicio con commutatori SiC. In questo caso le dimensioni di induttori e condensatori saranno ridotte del 75%, il che si traduce in una sensibile diminuzione dei costi (oltre che delle dimensioni), compensando il maggior costo dei componenti di commutazione. Essendo caratterizzati da un’efficienza inferiore rispetto ai dispositivi SiC, quelli dispositivi in silicio necessitano di costosi (e ingombranti) dissipatori di calore. Quindi, in definitiva, il costo totale della BoM di una soluzione SiC è minore rispetto a quello di un’analoga soluzione in silicio.

L’ecosistema SiC sta evolvendo rapidamente con l’aumentare della diffusione di questa tecnologia. Attualmente è disponibile un’ampia gamma di dispositivi SiC, con i relativi circuiti per il pilotaggio del gate, ospitati in una pluralità di tipologie di package, in modo da soddisfare i requisiti di un gran numero di applicazioni.

La base di conoscenza relativa alla tecnologia SiC è in costante espansione e i produttori hanno potenziato il loro supporto attraverso la formazione di team di progettazione dedicati, lo sviluppo di design di riferimento e la disponibilità di note applicative, oltre che di tool e modelli di simulazione. Negli ultimi tempi, la disponibilità di componenti (non solo SiC), ha rappresentato un problema per alcuni settori. In ogni caso, con la recente acquisizione di GTAT, la catena di fornitura di onsemi si è ulteriormente rafforzata. onsemi è l’unico fornitore su larga scala di soluzioni SiC con capacità di fornitura “end-to-end” – accrescimento dei cristalli (boule) di carburo di silicio, substrati, epitassia, fabbricazione dei dispositivi e realizzazione di soluzioni in package discreti e moduli integrati. Per supportare in maniera adeguata la prevista crescita della domanda di dispositivi SiC nei prossimi anni, onsemi ha pianificato di quintuplicare la propria capacità di produzione di substrati ed effettuato importanti investimenti per raddoppiare la produzione di dispositivi e moduli in tutti i suoi siti entro quest’anno. La capacità produttiva verrà raddoppiata ancora nel 2024, con la prospettiva di un ulteriore incremento in base alle richieste del mercato.

Fig. 2 – La catena di fornitura di tipo “end-to-end” di onsemi

Maggiore affidabilità in presenza di temperature e tensioni elevate

Essendo realizzati con un materiale ad ampia banda proibita (WBG – Wide Band Gap), i MOSFET SiC assicurano una migliore resistenza all’effetto valanga (avalache), perchè la concentrazione di portatori generati termicamente è molto inferiore rispetto a quella dei dispositivi in silicio. Anche se i dispositivi SiC sono caratterizzati da geometrie più ridotte, per cui il tempo di resistenza ai cortocircuiti è inferiore rispetto a quello di un IGBT, il ricorso a un gate driver SiC adeguato assicura la possibilità di rilevare il guasto e di spegnere il dispositivo con un ampio margine di riserva: per tale motivo possono essere usati con sicurezza in applicazioni che richiedono doti di robustezza.

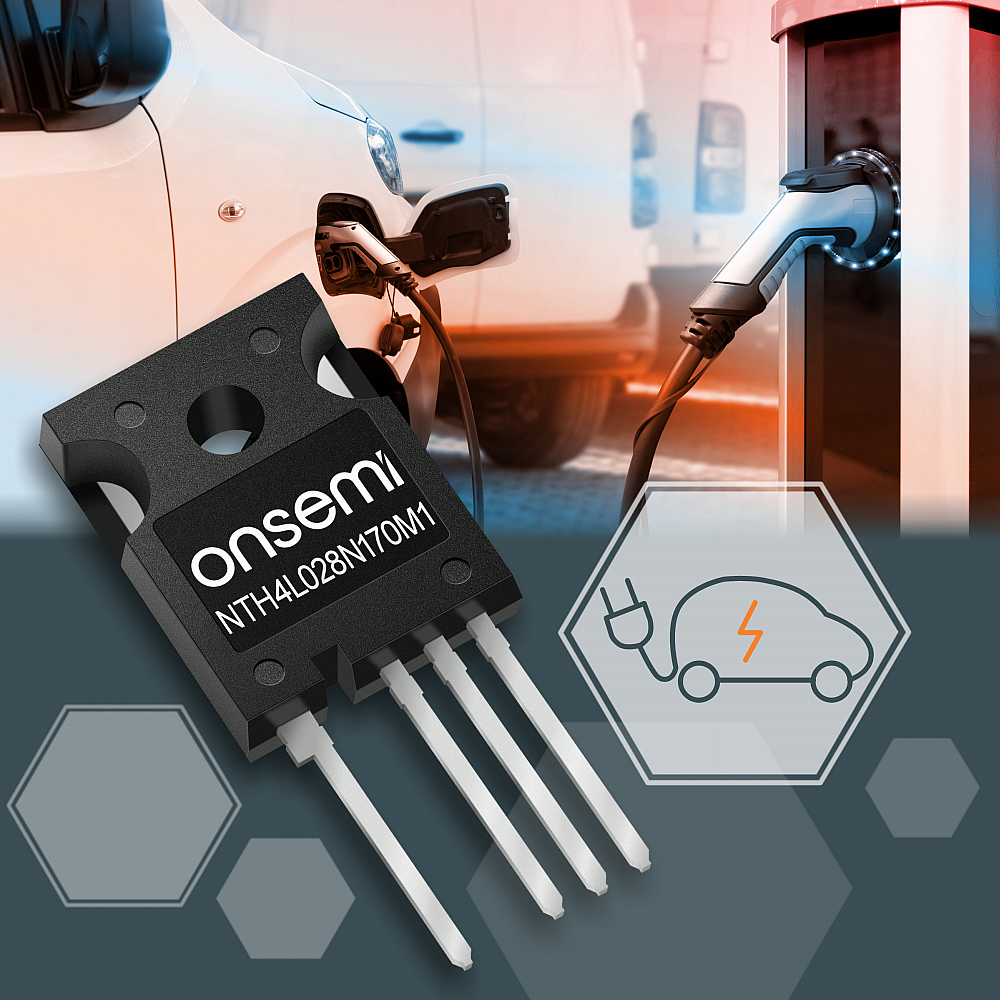

La tensione della batteria di numerosi veicoli elettrici è passata da 400 a 800 V (o in alcuni casi a 1000 V), mentre nei sistemi fotovoltaici (PV), la tensione di ingresso è stata aumentata da 600 a 1500 V. Per supportare in maniera adeguata questi requisiti con dispositivi con tensione di rottura (breakdown) più elevata, onsemi ha sviluppato la gamma di MOSFET EliteSiC M1 planari da 1700 V ottimizzati per applicazioni di commutazione veloce. Oltre a questi MOSFET, la società propone anche una serie di diodi Schottky SiC da 1700 V.

Fig. 3 – MOSFET della serie EliteSiC M1 da 1700 V basati sulla tecnologia planare di onsemi

Considerazioni conclusive

Dopo aver esaminato dispositivi in silicio e in carburo di silicio in base a diversi parametri, appare evidente che molte dei pregiudizi relativi alla tecnologia SiC non hanno fondamenta reali. I progettisti possono quindi scegliere in assoluta tranquillità questa versatile tecnologia per lo sviluppo dei loro design.