Non ci sono prodotti a carrello.

I veicoli elettrici si diffondono sempre più e la sfida per le case automobilistiche è riflettere l’effettiva autonomia dei veicoli rendendoli al tempo stesso più conveniente. Tutto ciò si traduce nel ridurre i costi dei pacchi batterie aumentando le densità di energia. Ogni singolo wattora immagazzinato e recuperato dalle celle è fondamentale per aumentare l’autonomia di guida.

La funzione principale di un sistema di gestione della batteria (BMS) è monitorare le tensioni delle celle, le tensioni del pacco e la corrente del pacco batterie. Inoltre, per via della progettazione ad alta tensione del BMS, è necessaria una misurazione della resistenza di isolamento fra il dominio ad alta tensione e il dominio a bassa tensione per rilevare i difetti nella struttura della batteria e dare protezione contro le condizioni pericolose.

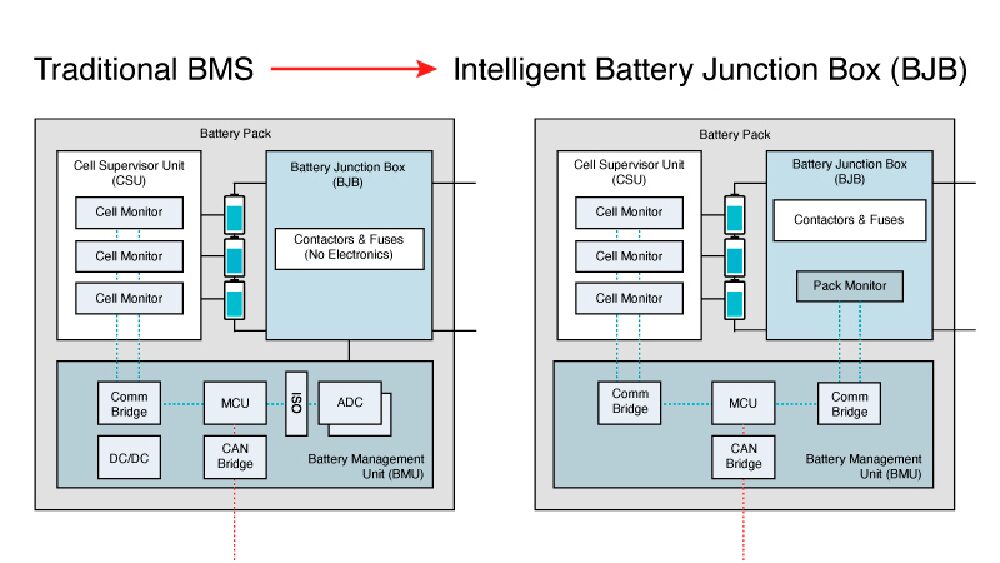

Figura 1: Un’architettura BMS tradizionale (a); un’architettura BMS tradizionale con una morsettiera per batteria intelligente (BJB) (b)

La Figura 1 mostra una tipica architettura BMS con un’unità di gestione della batteria (BMU), un’unità di supervisione delle celle (CMU) e una morsettiera per batteria (BJB). Di solito una BMU è dotata di un microcontroller (MCU) che gestisce tutte le funzioni all’interno del pacco batterie. Una BJB tradizionale è un portarelè o una cassetta di distribuzione con contattori di potenza che collega l’intero pacco batterie all’inverter di carico, al motore o al caricabatterie.

La Figura 1a mostra la BMS tradizionale. Non vi è alcuna elettronica attiva all’interno della morsettiera. Tutte le misurazioni nella BJB avvengono all’interno della BMU. Sono presenti dei fili che collegano la BJB ai morsetti del convertitore analogico/digitale (ADC).

La Figura 1b mostra la BJB intelligente. È presente un monitor dedicato per le batterie all’interno della scatola, che misura tutte le tensioni e le correnti e trasmette queste informazioni alla MCU utilizzando una semplice comunicazione a doppino ritorto, che contribuisce a eliminare fili e cablaggi, oltre a migliorare le misurazioni di tensione e corrente riducendo il rumore.

Misurazione di tensione, temperatura e corrente

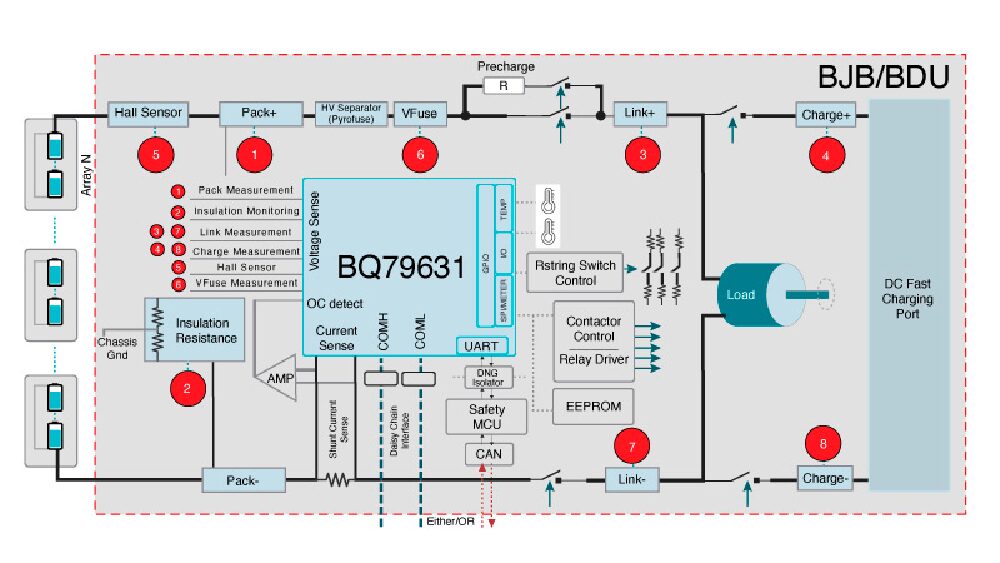

La Figura 2 mostra le diverse alte tensioni, correnti e temperature che il monitor per pacco batterie è in grado di misurare all’interno di una BJB grazie al monitor per pacco batterie BQ79731-Q1.

Figura 2: Misurazioni dell’alta tensione all’interno della BJB

Tensione: l’alta tensione viene misurata utilizzando stringhe di resistenze ripartite. Queste misurazioni della tensione monitorano lo stato di componenti ad alta tensione nel sistema.

Temperatura: le misurazioni della temperatura provvedono al monitoraggio della temperatura della resistenza di shunt in modo che la MCU possa applicare la compensazione, nonché la temperatura dei contatori per assicurarsi che non siano sollecitati oltre le normali condizioni di esercizio.

Corrente: le misurazioni della corrente si basano su:

Una resistenza di shunt. Poiché le correnti di un veicolo elettrico possono raggiungere migliaia di ampere, i valori della resistenza di shunt sono estremamente piccoli, ossia tra 25 µOhm e 50 µOhm; oppure

Un sensore a effetto Hall. – Utilizzato per misurare la corrente del veicolo elettrico sulla linea ad alta tensione, pur essendo isolato. La sua gamma dinamica è solitamente limitata, pertanto possono essere presenti più sensori nel sistema per misurare l’intera gamma.

Rilevamento e protezione da guasti per sovracorrente

Il rilevamento e la prevenzione di una sovracorrente sono anch’essi necessari in un BMS per evitare danni catastrofici che possono verificarsi sul pacco batterie in caso di cortocircuito, esposizione di un terminale ad alta tensione o apparecchiature difettose. Un circuito di sovracorrente integrato nell’unità della BJB utilizza le informazioni di rilevamento della corrente misurate attraverso la resistenza di shunt o un sensore a effetto Hall e il monitor per pacco batterie. Questa misurazione viene quindi elaborata e confrontata con una soglia all’interno del monitor per pacco batterie; quest’ultimo è in grado di segnalare un evento di sovracorrente tramite uscite dedicate che sono utilizzate per azionare un driver fusibile in modo da far saltare il separatore per la tensione (pirofusibile). Poiché il tempo di reazione per questa operazione deve essere il più breve possibile, nel dispositivo di monitoraggio del pacco batterie è implementato un percorso dedicato di elaborazione del segnale.

Sincronizzazione di tensione e corrente

La sincronizzazione della tensione e della corrente è il ritardo temporale necessario per campionare la tensione e la corrente fra il monitor del pacco batterie e i monitor delle celle. Queste misurazioni sono utilizzate principalmente per calcolare lo stato di carica e lo stato di salute tramite spettroscopia di impedenza elettronica (EIS). Calcolare l’impedenza della cella misurando la tensione, la corrente e la potenza attraverso la cella permette al BMS di monitorare la potenza istantanea dell’auto.

La tensione della cella, la tensione del pacco batterie e la corrente del pacco batterie devono essere sincronizzate per fornire le stime più precise di potenza e impedenza. Il campionamento entro certi intervalli di tempo è detto intervallo di sincronizzazione. Minore è l’intervallo di sincronizzazione, maggiore è la precisione della stima di potenza o della stima di impedenza. Maggiore è la precisione della stima dello stato di carica, più è preciso il chilometraggio a disposizione degli automobilisti.

Requisiti della sincronizzazione

I BMS di nuova generazione richiedono misurazioni di tensione e corrente sincronizzate in meno di 1 ms, ma vi sono delle sfide da superare per soddisfare questo requisito:

I monitor per batterie di TI sono in grado di mantenere una relazione temporale inviando un comando di avvio ADC al monitor delle celle e al monitor del pacco batterie. Questi monitor per batterie supportano inoltre il campionamento ADC ritardato per compensare il ritardo di propagazione nella trasmissione del comando di avvio ADC lungo l’interfaccia daisy-chain.

Supporto per comunicazione con dispositivi remoti

Un altro vantaggio offerto dalla BJB intelligente è la semplificazione della comunicazione dati tramite l’utilizzo della versatile interfaccia daisy-chain non soltanto per i dispositivi di monitoraggio del pacco batterie e delle celle delle batterie, ma anche per dispositivi remoti come la memoria EEPROM o qualsiasi tipo di sensore posto all’interno dei moduli con diverse ubicazioni fisiche nel veicolo. In questo caso, il pacco batterie e il dispositivo di monitoraggio fungono anche da traduttori dell’interfaccia per consentire il trasferimento di dati I2C o SPI attraverso l’interfaccia daisy-chain che elimina i fili e i cablaggi, riducendo a sua volta il peso complessivo del veicolo elettrico.

I notevoli sforzi per l’elettrificazione di massa in atto nel settore automobilistico sono alla base della necessità di ridurre la complessità dei BMS introducendo l’elettronica all’interno della morsettiera e migliorando la sicurezza del sistema al tempo stesso. Un monitor per pacco batterie è in grado di misurare localmente le tensioni a monte e a valle dei relè e di misurare la corrente che attraversa il pacco batterie. I miglioramenti in termini di precisione delle misurazioni di tensione e corrente porteranno direttamente all’ottimizzazione dell’utilizzo di una batteria. I dispositivi BQ79631-Q1 e BQ79731-Q1 di TI sono in grado di ottimizzare le prestazioni e ridurre il futuro costo delle BJB intelligenti integrando tutte le funzioni necessarie del sistema in un singolo dispositivo. Una sincronizzazione efficace di tensione e corrente consente precisi calcoli dello stato di salute, dello stato di carica ed EIS che si traducono in un utilizzo ottimale della batteria.