Non ci sono prodotti a carrello.

di Cliff Ortmeyer, Global Head of Technical Marketing, Farnell

L’Industria 4.0 è un movimento che ha importanti ramificazioni per l’architettura dei sistemi informatici industriali. Una direzione chiave dell’Industria 4.0 è la fusione della tecnologia informatica (IT) con la tecnologia operativa (OT) che coordina le macchine utensili e i sistemi di controllo dei processi in officina. Una maggiore comunicazione tra queste due metà di un’azienda manifatturiera consente ai fornitori di reagire molto più rapidamente ai cambiamenti del mercato. Un secondo fattore è l’utilizzo dell’integrazione IT-OT per controllare i processi nell’impianto di produzione in modo molto più orientato ai dati.

Invece di costruire linee di produzione fisse in cui i componenti scorrono attraverso una serie di fasi predeterminate mentre il prodotto viene assemblato, il percorso viene stabilito in tempo reale in base ai requisiti del prodotto e alla disponibilità di macchinari di produzione in quel momento. Macchine o celle di produzione diverse possono lavorare due varianti, a seconda dei componenti da integrare e della finitura applicata a ciascuna di esse. In linea di principio, ogni prodotto finito che esce dalla fabbrica è personalizzato in base alle esigenze specifiche dell’acquirente. La personalizzazione di massa è percepita come un fattore di aumento della redditività e della quota di mercato per le aziende che la adottano.

La flessibilità è la chiave dell’Industria 4.0

La flessibilità è un fattore critico che si applica tanto all’infrastruttura informatica che supervisiona l’officina quanto alle macchine utensili e ai sistemi che effettuano il trasporto durante il lavoro nelle diverse celle di produzione. In passato, l’attenzione si concentrava su isole di automazione autonoma basate su macchine e robot che eseguivano programmi fissi per completare compiti specifici. I sistemi dell’Industria 4.0 necessitano di un grado di coordinamento molto più elevato non solo all’interno della fabbrica, ma anche con i sistemi di back-office che programmano e spediscono gli ordini. Allo stesso tempo, si possono utilizzare reti più veloci, necessarie per supportare questa integrazione IT-OT, per migliorare la funzionalità delle macchine e dei robot già presenti nell’impianto.

In questo ambiente, diventa possibile eseguire attività che richiedono una maggiore potenza di elaborazione senza richiedere aggiornamenti importanti ai computer industriali e ai sistemi di controllo collegati alle macchine utensili. Un esempio è l’ispezione visiva assistita dall’intelligenza artificiale per verificare la qualità dell’assemblaggio o dei rivestimenti. Invece, in situazioni in cui la latenza è importante, i compiti possono essere trasferiti a computer flessibili in officina. In alternativa, se l’elaborazione locale è insufficiente, i compiti possono essere trasferiti a sistemi nel cloud, con la potenza di elaborazione locale utilizzata per comprimere le immagini e i video al fine di ridurre al minimo i tempi e i costi di trasferimento.

I sistemi possono determinare in tempo reale quale sia l’approccio migliore da adottare per bilanciare l’uso delle risorse di calcolo locali rispetto ai tempi di risposta. Se un modello di intelligenza artificiale relativamente semplice in esecuzione su un sistema locale rileva un problema in un processo di rivestimento, i dati possono essere trasmessi al cloud per essere analizzati e verificare che non si tratti di un difetto dei macchinari o delle materie prime.

Elaborazione in rete per migliorare la qualità del prodotto

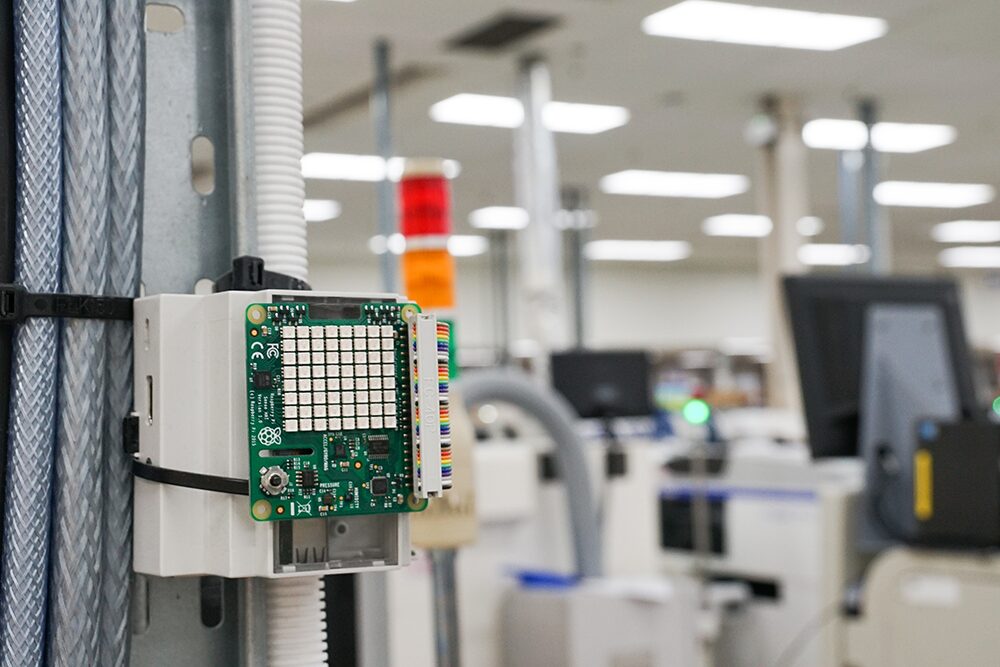

Utilizzando l’elaborazione in rete, diventa più facile aumentare le celle di produzione con sensori aggiuntivi e gli algoritmi che possono essere utilizzati per migliorare la qualità complessiva. Ad esempio, le variazioni di temperatura e umidità possono influire sui processi chimici che determinano cambiamenti nella qualità della vernice o nell’adesione tra le superfici. Invece di aggiornare i macchinari per includere questi sensori, chi adotta le pratiche dell’Industria 4.0 può collegare le interfacce dei sensori a moduli informatici che elaborano i dati in forme utilizzabili dalle macchine utensili esistenti. Questo è un approccio che il produttore britannico di biciclette Brompton ha adottato nel suo stabilimento. L’azienda ha utilizzato i moduli Raspberry Pi per aumentare la tracciabilità dei prodotti all’interno dello stabilimento senza dover modificare i macchinari di produzione principali. L’azienda dispone ora di oltre 100 moduli Pi a basso costo nell’impianto, ovunque siano necessarie ulteriori strutture di rilevamento e cattura dati.

A Singapore, Jabil, azienda specializzata in servizi di produzione elettronica, ha adottato il Raspberry Pi come piattaforma hardware di base. Il programma di digitalizzazione della fabbrica di Jabil consente di sviluppare, testare e distribuire facilmente e in modo sicuro le applicazioni sui sistemi dell’officina, indipendentemente dalla loro ubicazione. Il filo conduttore di questi casi d’uso del Raspberry Pi risiede nell’elevato grado di compatibilità del software tra le diverse versioni dell’hardware e nelle capacità fondamentali dell’hardware stesso. In questo modo è molto più facile spostare le applicazioni dove sono necessarie o dove sono disponibili risorse di calcolo.

Integrazione di software e hardware

Il Raspberry Pi presenta vantaggi fondamentali per la prossima fase dell’Industria 4.0. Le reti informatiche a basso costo ma ad alta capacità devono integrarsi per formare un centro dati di fabbrica in cui le applicazioni possono spostarsi dove serve e persino migrare da un sistema all’altro al variare delle esigenze. In questo ambiente, gli strumenti e i componenti software originariamente sviluppati per i data center cloud vengono adattati per l’uso in sistemi che funzionano sull’edge, sia che questi sistemi siano collegati direttamente ai macchinari di produzione, situati in armadi in fabbrica o in micro data center vicini.

Basato sulla serie di microprocessori Cortex-A sviluppati da Arm, ogni Raspberry Pi è un computer multicore con un’unità di gestione della memoria completa che include il supporto per sistemi operativi come Linux. Questi sistemi operativi si basano sul supporto della memoria virtuale e su una ricca dotazione di porte I/O ad alta velocità, tutte alimentabili tramite una comoda porta USB. Il Raspberry Pi 4, ad esempio, è basato su un SoC quad-core Broadcom con 1 MB di cache shard di livello due, abbinato a due uscite video HDMI per supportare le interfacce operatore e Gigabit Ethernet.

Il supporto per Linux insito nel Raspberry Pi è fondamentale per consentire ai clienti industriali di accedere ai vantaggi di sviluppo e distribuzione delle tecnologie di cloud computing. Un elemento chiave degli attuali sistemi cloud è la virtualizzazione e la containerizzazione. La virtualizzazione consente di separare le applicazioni l’una dall’altra in modo più efficace rispetto a quando sono ospitate dallo stesso sistema operativo.

Con la virtualizzazione, le applicazioni in esecuzione in un sistema operativo non possono accedere alla memoria di quelle in esecuzione in un altro sistema. Tutti gli accessi all’I/O o alla memoria al di fuori del proprio spazio di indirizzi virtuali vengono intercettati da un ipervisore. Si tratta di un vantaggio importante nei sistemi industriali, dove alcuni software sono fondamentali per il funzionamento di una macchina, ma possono dover essere eseguiti insieme a software di terze parti per fornire altre funzioni. Se è necessario aggiornare uno di essi, è possibile farlo senza influenzare gli altri componenti. Inoltre, il supporto per Trustzone insito nell’architettura Arm Cortex-A fornisce meccanismi per verificare l’autenticità delle immagini software prima ancora della loro installazione e per controllarne l’accesso all’I/O in fase di esecuzione.

Potenza della containerizzazione e dell’orchestrazione

La virtualizzazione impone un overhead al processore a causa della necessità di intercettare gli accessi alla memoria e all’I/O. In risposta, l’industria del cloud computing ha sviluppato la tecnologia della containerizzazione, più efficiente in termini di risorse. Esiste una serie di funzioni di sicurezza integrate direttamente in Linux che possono essere utilizzate per impedire alle applicazioni di corrompere la memoria al di fuori del proprio spazio di indirizzamento e che non comportano l’overhead delle azioni dell’ipervisore. Una seconda caratteristica importante delle tecnologie di container, come Kata o Docker, è che è possibile impacchettare tutte le librerie e le funzioni a livello di sistema di cui un’applicazione ha bisogno in un’unica immagine che può essere trasferita su qualsiasi macchina compatibile in rete. Queste librerie possono essere del tutto diverse da quelle necessarie a un container in esecuzione sulla stessa macchina. Poiché il container isola l’applicazione dalle differenze di hardware e software di sistema, il risultato è un meccanismo che garantisce l’esecuzione delle applicazioni ovunque vi siano risorse di calcolo libere.

Nel cloud, Kubernetes, uno strumento di orchestrazione open-source creato da Google, viene utilizzato per caricare, eseguire, spostare e rimuovere automaticamente i container in base alle regole stabilite dagli amministratori di sistema. Strumenti simili si stanno ora spostando verso i sistemi edge attraverso progetti come il Project Cassini di Arm e altri. La combinazione di containerizzazione e orchestrazione consente agli utenti industriali di massimizzare l’uso dei loro sistemi informatici e di renderli a prova di futuro. È possibile aggiungere facilmente nuova capacità mediante l’aggiunta o l’aggiornamento dei moduli processore. La piattaforma Raspberry Pi consente di farlo in modo estremamente economico e di sfruttare le funzionalità di I/O e di rete integrate per garantire che tutti i sistemi di questo centro dati industriale distribuito possano comunicare tra loro.

Il risultato è che Raspberry Pi è molto più di una piattaforma a basso costo per l’elaborazione ad alta velocità. Grazie alla migrazione delle tecnologie cloud nello spazio di produzione, può essere la base per il data center industriale necessario per unificare IT e OT sotto la denominazione di “Industria 4.0”.