Non ci sono prodotti a carrello.

Autori:

- Michael Lu, Systems and Applications Engineer, Texas Instruments

- Stefan Gianordoli, Global Head Strategic Product Management Data Cables, GG Group

- Tobias Kupka, Team Leader Application Engineering Wires Automotive, GG Group

La tecnologia PCIe® (Peripheral Component Interconnect Express) continua ad aumentare la sua popolarità nell’industria automobilistica come soluzione per rispondere alle esigenze critiche di elaborazione a larghezza di banda elevata e latenza estremamente bassa delle architetture automotive distribuite di nuova generazione, ma le sfide per una sua adozione diffusa rimangono. Affinché i processori nel settore automotive possano sfruttare appieno questo standard di interfaccia per l’elaborazione condivisa, è necessario definire un’interconnessione per i cablaggi automobilistici che aiuti a far passare il PCIe da un’interfaccia di tipo intra-ECU (Electronic Control Unit) a un’interfaccia di tipo inter-ECU. La realizzazione di interconnessioni PCIe native su canali via cavo per autoveicoli, che ai ai fini di questo documento sono definite come la combinazione di cavi e connettori per l’automotive, richiede di considerare attentamente l’interconnessione fisica. In qualità di fornitori leader del settore automotive, TI, Rosenberger e GG Group hanno sviluppato una proposta di specifica PCIe per i canali via cavo per uso automobilistico che ne consenta un’implementazione affidabile nei veicoli e contribuisca a standardizzare l’adozione di questo standard di interfaccia. Questo white paper delinea gli aspetti chiave della specifica qui proposta e affronta gli aspetti e le sfide chiave da considerare in merito alla definizione di PCIe su canali via cavo.

1. Introduzione – Tendenze del settore automobilistico per gli ADAS e per la connettività dei veicoli

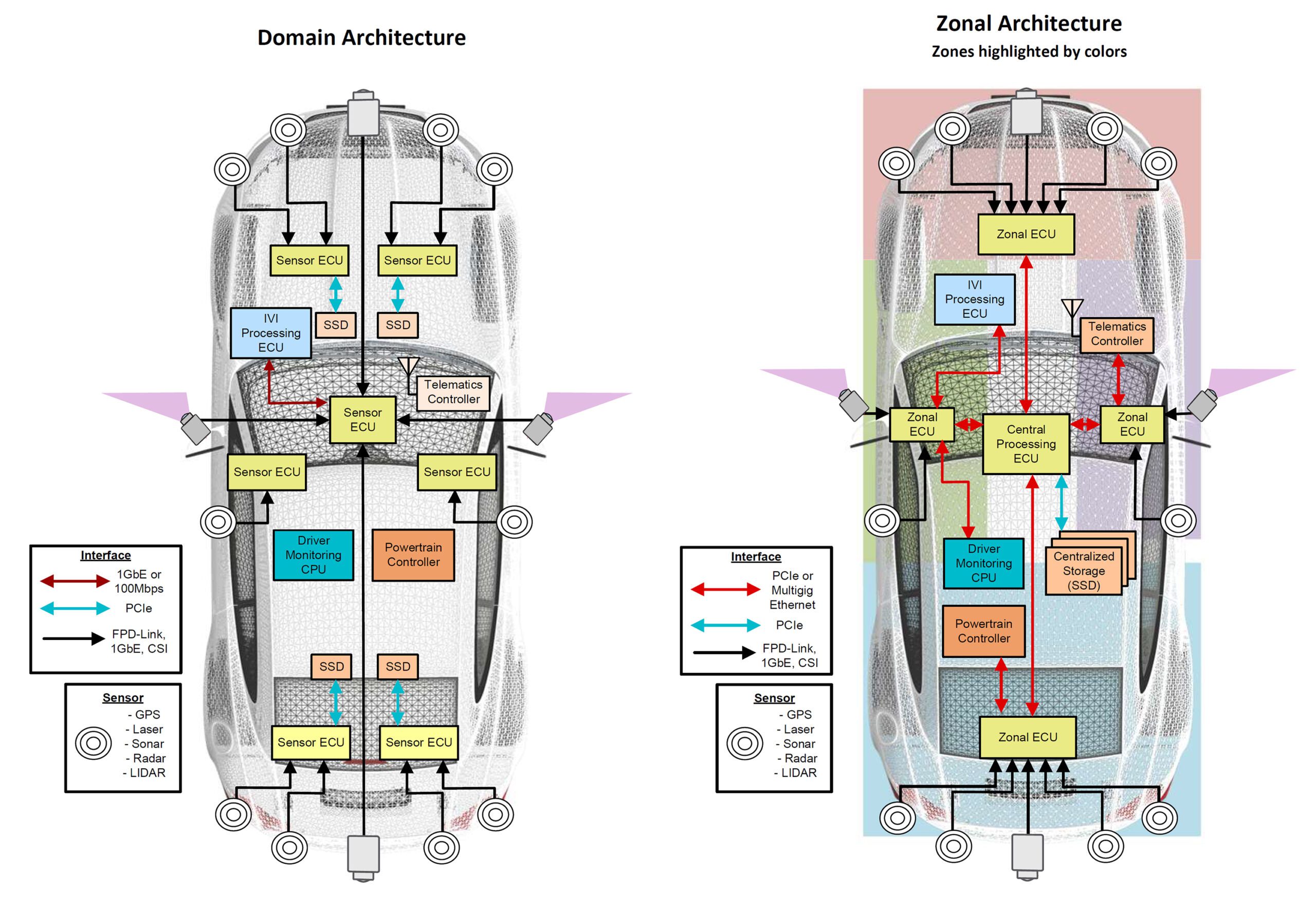

I produttori di apparecchiature originali (OEM) e i fornitori Tier 1 si preparano a supportare i progressi tecnologici sia nei sistemi avanzati di assistenza alla guida (ADAS) sia nella connettività dei veicoli e stanno ripensando, al tempo stesso, l’architettura della dorsale dei dati in campo automobilistico. Anziché affidarsi all’elaborazione di calcolo da implementare in base a domini (ad esempio, il dominio ADAS), le future dorsali per i dati automobilistici si stanno spostando dalle architetture a dominio alle architetture zonali. Questo risultato si ottiene incorporando nodi di calcolo locali, detti controller di zona, per collegare le centraline elettroniche (ECU) e le interfacce in base alla posizione all’interno della loro zona, indipendentemente dal rispettivo dominio. Questi controller di zona si collegano quindi a un potente nodo di elaborazione centrale, che gestisce i dati a seconda delle necessità.

Figura 1-1. Confronto fra architettura a dominio e architettura zonali

Per consentire l’elaborazione distribuita nelle architetture zonali, la dorsale per dati automobilistici deve utilizzare interfacce ad alta velocità che supportino un’elevata larghezza di banda e una bassa latenza. In particolare, è necessario considerare attentamente la latenza estremamente bassa quando i dati condivisi vengono utilizzati per l’elaborazione in tempo reale di informazioni critiche per la sicurezza. L’ecosistema PCIe (Peripheral Component Interconnect Express) ha già affrontato questi tipi di richieste di prestazioni ad elevata larghezza di banda e latenza estremamente bassa nel settore dei data center industriali ed è quindi ben attrezzato per servire l’industria automotive allo stesso modo.

2. La realizzazione del PCIe su canali via cavo per uso automobilistico

La realizzazione di PCIe sui canali automobilistici richiede un’attenta considerazione dell’intera interconnessione fisica. Il canale completo end-to-end, o collegamento TX-to-RX, è costituito da due canali PCB ad entrambe le estremità del canale via cavo automobilistico. Il canale PCB comprende la sezione dal PHY TX/RX al connettore di testa della scheda elettronica. Il canale via cavo automotive può essere costituito da un singolo gruppo cavi, come un cavo sfuso con due connettori assemblati, o da più gruppi cavi. In presenza di più gruppi cavi, il canale via cavo comprende anche dei collegamenti in linea. Il limite di lunghezza del canale via cavo è determinato dalle proprietà per alta velocità come perdita di inserzione e perdita di ritorno, in conformità con i limiti di canale sulla larghezza di banda richiesta.

Questo white paper tecnico affronta in modo specifico le sfide e gli aspetti da considerare per l’implementazione del PCIe nativo su canali per cavi automobilistici.

2.1 Aspetti fondamentali da considerare per la tecnologia PCIe

Sono necessari diversi compromessi per preservare i vantaggi della connettività PCIe nativa, in modo da soddisfare al tempo stesso le esigenze degli OEM che richiedono una soluzione a canale via cavo comune e con costi e pesi ridotti al minimo.

- Mantenere un tipo di canale via cavo simile ad altre interfacce ad alta velocità: la soluzione per il gruppo cavi utilizzata per il PCIe dovrebbe essere il più simile possibile ad altre tecnologie di interfacce ad alta velocità, come Ethernet 2.5/5/10GBASE-T1. In questo modo, gli OEM devono soltanto qualificare una singola interfaccia a connettore più una combinazione di cavi per una gran varietà di interfacce ad alta velocità per l’intero veicolo.

- Connessione dei soli segnali PCIe essenziali: per ridurre il numero e il peso dei cavi, solo i segnali PCIe essenziali e interni alla banda ad alta velocità devono essere collegati tramite cavo automotive. I segnali laterali alla banda e a bassa velocità sulla scheda elettronica locale possono rimanere scollegati. Per ridurre il rischio di risonanze EMI, il clock di riferimento del PCIe da 100 MHz può essere omesso dall’interconnessione via cavo. La specifica PCIe supporta SRNS (Separate Reference Non-Spread) e SRIS (Separate Reference Independent Spread) per il clock indipendente a entrambe le estremità del cavo.

- Un gran numero di cavi in cambio di prestazioni PCIe native: il trasporto PCIe nativo richiede canali TX e RX dedicati. Di conseguenza, sono necessari due cavi STP per ciascuna corsia (un TX e un RX per corsia), con un conseguente aumento del numero di cavi rispetto al cavo singolo utilizzato da altre interfacce ad alta velocità, come Multigig Ethernet. È importante notare che questo compromesso in termini di numero di cavi ha il pregio di preservare sia le prestazioni PCIe native sia un’interfaccia PHY non proprietaria sul cavo sfruttando l’intero ecosistema.

- Mantenimento di requisiti simili a livello PHY: il PCIe nativo implementa la segnalazione NRZ con direzioni TX e RX dedicate ed è in grado di soddisfare i requisiti EMC. La segnalazione NRZ massimizza il margine verticale del diagramma ad occhio rispetto agli schemi di modulazione PAM-4 o PAM-16. Con i canali TX e RX dedicati, inoltre, non è necessario implementare un PHY PCIe separato per uso automotive al fine di supportare interfacce di segnalazione bidirezionale full-duplex, dove sono necessari DSP complessi per la cancellazione del rumore e dell’eco.

2.2 Aspetti fondamentali da considerare per le specifiche dei canali

Per realizzare una connessione affidabile in milioni di veicoli è importante determinare i requisiti di alta velocità dei PHY per il loro collegamento reciproco e per allinearli alle prestazioni che i cavi e i connettori possono offrire. Pertanto, è necessaria una specifica del canale al fine di testare i limiti dei parametri del canale ad alta velocità. Le specifiche del canale ad alta velocità descrivono i requisiti per il cavo e il canale PCB in base ai parametri S.

I parametri chiave sono la larghezza di banda di frequenza richiesta e, principalmente, la perdita di inserzione e di ritorno. Tenendo conto del comportamento EMC, è utile specificare l’attenuazione di schermatura e di accoppiamento. Inoltre, è necessaria una descrizione dettagliata delle configurazioni e delle procedure di misurazione per confrontare i diversi risultati.

TI, GG Group e Rosenberger hanno collaborato all’approntamento di una proposta di specifica del canale PCIe automotive insieme a una configurazione di misurazione e ad una descrizione della procedura, che possono fungere da base futura per una possibile standardizzazione ufficiale di PCI-SIG per i casi d’uso automobilistici. I requisiti fondamentali nella Tabella 2-1 sono proposti per i limiti del canale via cavo PCIe 3.0 automobilistico:

| Parametro/Metrica | Limiti proposti |

| Larghezza di banda | 4,4 GHz(1) |

| Budget di perdita di inserzione | 26,4 dB a 4 GHz |

| Budget di perdita di ritorno | 6 dB a 4 GHz |

| Attenuazione di schermatura/di accoppiamento | 45 dB a 4 GHz/55,5 dB a 4 GHz |

(1) Il canale via cavo deve supportare una perdita di inserzione priva di risucchi, cali o picchi fino ad almeno il 10% oltre la frequenza di Nyquist della velocità di trasferimento più elevata per il margine di sicurezza lungo temperatura, invecchiamento e processi di produzione.

2.3 Aspetti fondamentali da considerare per il cablaggio nel settore automobilistico

Non è sufficiente che il cavo soddisfi le esigenze prestazionali in condizioni di temperatura ambiente normale. La qualificazione automobilistica richiede diversi test di invecchiamento, come l’invecchiamento a lungo termine per 3.000 ore a temperature elevate, al fine di caratterizzare la stabilità delle prestazioni del cavo. Sulla base di tutti i test di invecchiamento, è lecito attendersi che i limiti critici predefiniti per alte frequenze siano rispettati. Per soddisfare i requisiti prestazionali dell’interfaccia è necessario considerare anche diversi parametri di progettazione del cavo, come la lunghezza dell’intreccio, le costanti dielettriche dei nuclei e la scelta del materiale di isolamento.

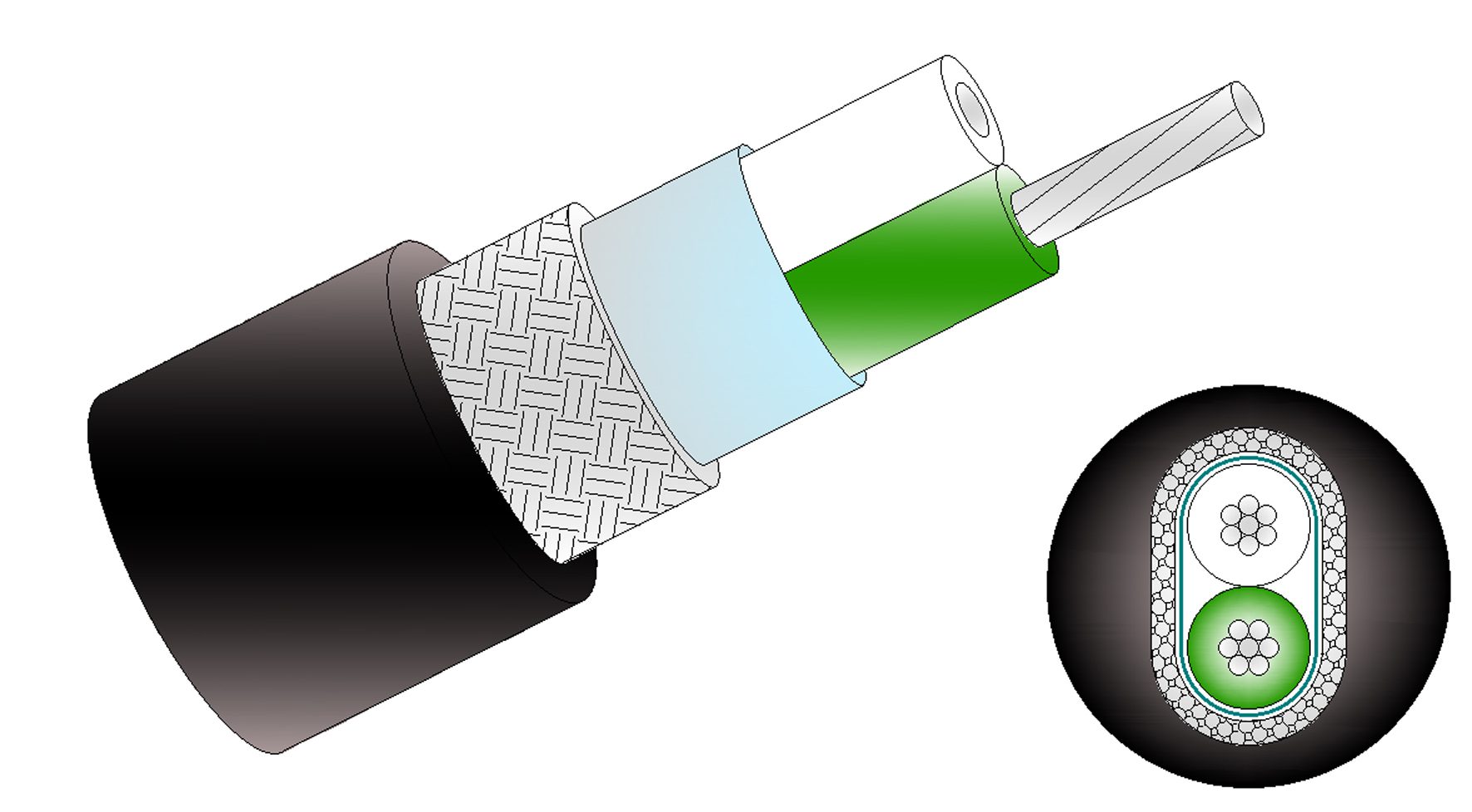

GG Group offre una vasta quantità di cavi automobilistici di alta qualità per applicazioni coassiali e differenziali a velocità Gigabit. Per illustrare un cavo automobilistico adatto per PCIe 3.0, è possibile prendere in considerazione il cavo GG 2Speed® 251 STP (progettato e prodotto da GG Group). La schermatura del cavo è costituita da una pellicola di plastica-alluminio avvolta intorno ai due conduttori intrecciati mostrati in Figura 2-1. Una treccia di rame funge da schermatura aggiuntiva e contribuisce a soddisfare le prestazioni EMC richieste (attenuazione di schermatura e di accoppiamento) fino a 4,4 GHz.

Figura 2-1. Sezione trasversale della struttura del cavo GG 2Speed® 251 STP

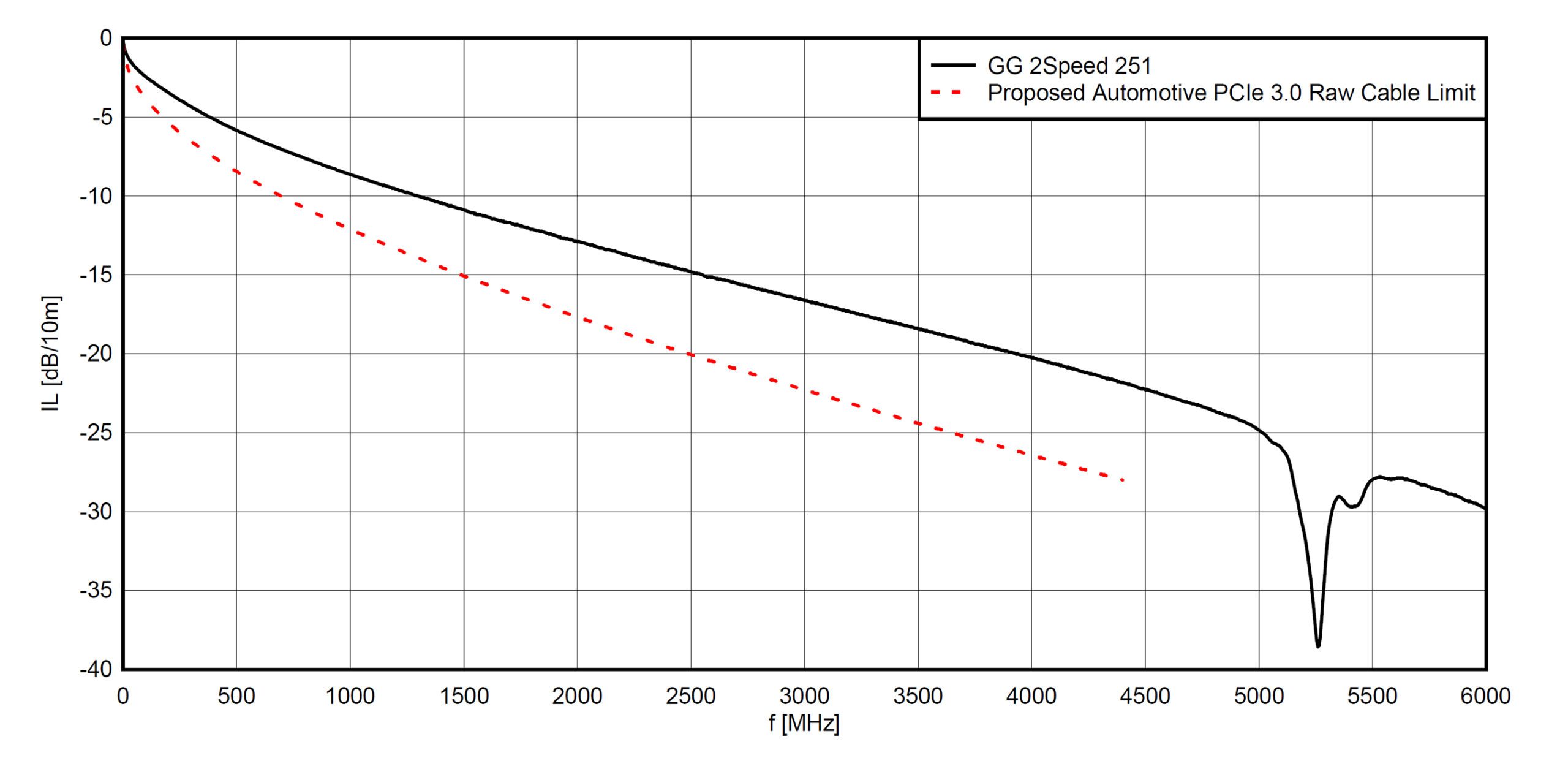

Il cavo GG 2Speed®251 STP è privo di risucchio fino a 5 GHz e mostra un picco a circa 5,2 GHz a causa della struttura del cavo. Il picco è influenzato principalmente dalla lunghezza di posa del filo bianco e verde. Inoltre, il cavo GG 2Speed® 251 STP presenta buone prestazioni rispetto alla formula Limite proposto per cavo grezzo PCIe 3.0 per il settore automobilistico, come mostrato dall’Equazione 1 e dalla Figura 2-2.

dove

- f= Frequenza in MHz fino a 4400 MHz

Figura 2-2. GG 2Speed® 251 – Confronto tra perdita di inserzione e limite proposto per cavo grezzo PCIe 3.0 per il settore automobilistico

Inoltre sono in corso di sviluppo cavi che supportano frequenze più alte rispetto al GG 2Speed®251 e che serviranno ad ampliare la famiglia di prodotti GG 2Speed®. Ad esempio, i primi prototipi del GG 2Speed®256 soddisfano le principali esigenze di frequenza del PCIe 4.0, con larghezza di banda adeguata a supportare una perdita di inserzione lineare fino a 10 GHz.

2.4 Aspetti fondamentali da considerare per connettori e assemblaggio

Per soddisfare i requisiti del canale, Rosenberger propone il duo di connettori ad alta velocità H-MTD® per la trasmissione del segnale differenziale e HFM® se si preferisce una trasmissione coassiale. Per ottenere la migliore attenuazione di schermatura possibile, entrambi i sistemi offrono una schermatura a 360° a supporto dell’eccellente comportamento di schermatura del cavo sfuso.

Figura 2-3. Scelta nella famiglia di prodotti H-MTD® con gruppi cavi e connettori di testa della scheda elettronica

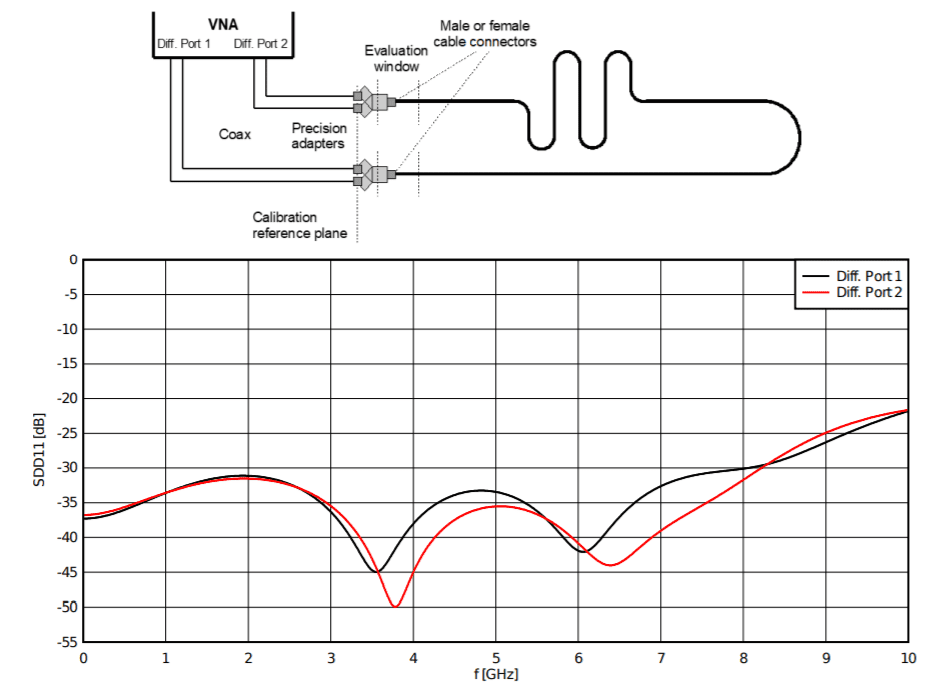

Poiché la perdita di ritorno (RL, return loss) è determinata principalmente dai connettori, l’impedenza lungo l’H-MTD® e l’HFM® è abbinata con precisione rispettivamente con l’impedenza di riferimento di 100 e 50 Ohm. La Figura 2-4 mostra la corrispondente RL condizionata dei connettori H-MTD® su entrambe le estremità di un gruppo cavi.

Figura 2-4. Perdita di ritorno condizionata dei connettori H-MTD® a entrambe le estremità del gruppo cavi

I gruppi cavi H-MTD® di Rosenberger vengono forniti con la nuova soluzione di cablaggio GG 2Speed® 251 di serie. Questa combinazione copre un’ampia gamma di protocolli che include già Ethernet 100/1000BASE-T1, Ethernet 2/5/10GBASE-T1, FPD-Link e altri SerDes di nuova generazione. Data questa versatilità, il cavo GG 2Speed® 251 e il sistema di connettori H-MTD® possono essere utilizzati facilmente anche per i futuri sistemi PCIe automobilistici.

2.5 Aspetti fondamentali da considerare per il condizionamento del segnale

Redriver e retimer sono necessari per recuperare e contrastare l’ulteriore perdita di inserzione e il degrado del rapporto segnale/rumore che si verificano naturalmente durante il trasporto in PCIe su supporti con perdite. Sia i redriver che i retimer hanno una storia con radici profonde nell’ecosistema PCIe. I redriver hanno fatto parte dei componenti approvati della PCI-SIG Integrator’s List sin dal PCIe 2.0. Nel frattempo, i retimer sono entrati formalmente a far parte delle specifiche di base PCIe a partire dal PCIe 4.0. In qualità di leader dei semiconduttori nella tecnologia di condizionamento del segnale, TI offre la più ampia gamma del settore per redriver, retimer e switch passivi PCIe che permettono di affrontare una moltitudine di casi d’uso industriali e automobilistici.

| Redriver lineare PCIe(1) | Retimer PCIe |

| Soluzione a basso consumo energetico (dissipatore di calore non necessario) | Soluzione ad alto consumo energetico (dissipatore di calore necessario nella maggior parte dei casi) |

| Latenza estremamente bassa (100 ps) | Latenza intermedia (inferiore o pari a 64 ns in base ai requisiti della specifica PCIe 4.0) |

| Non partecipa al link training, ma è trasparente alle negoziazioni tra Root Complex (CPU) ed Endpoint (EP) (Protocol agnostic) | Partecipa pienamente al link training con Root Complex (CPU) ed Endpoint (EP) (Protocol aware) |

| Non è richiesto un clock di riferimento a 100 MHz | È richiesto un clock di riferimento a 100 MHz |

| Aiuta per la perdita di inserzione | Aiuta per la perdita di inserzione, il jitter, la diafonia, le riflessioni e il disallineamento da corsia a corsia |

| Il CTLE è il tipico circuito di equalizzazione utilizzato | CTLE, DFE e FIR trasmettitore sono i tipici circuiti di equalizzazione utilizzati |

| Il costo totale della soluzione è ~X | Il costo totale della soluzione è ~(1,3X – 1,5X) |

(1) Per ulteriori dettagli di confronto, consultare l’articolo tecnico Signal Conditioning functions go mainstream in PCI Express Gen 4.

Per applicazioni intra-ECU e con cavo a portata ridotta i redriver lineari costituiscono una soluzione adatta. Per il trasporto PCIe 3.0 nativo, i redriver TI si rivolgono ad applicazioni fino a 5 m con l’utilizzo del cavo GG 2Speed®251 STP su sistema di connettori H-MTD® Rosenberger.

Per applicazioni con cavi più lunghi, i retimer sono fondamentali per massimizzare il margine del segnale. I retimer PCIe offrono funzionalità più complesse, tra cui EQ adattivo, DFE e CDR, rispetto ai redriver. Inoltre, i retimer offrono più funzioni diagnostiche di monitoraggio del collegamento per assistere nella sicurezza funzionale a livello di sistema, compresi i margini del collegamento RX, il monitoraggio interno del diagramma ad occhio e il rilevamento dei guasti dei cavi. Per il trasporto PCIe 3.0 nativo, i retimer TI si rivolgono ad applicazioni fino a 10 m con l’utilizzo del cavo GG 2Speed®251 STP su sistema di connettori H-MTD® Rosenberger.

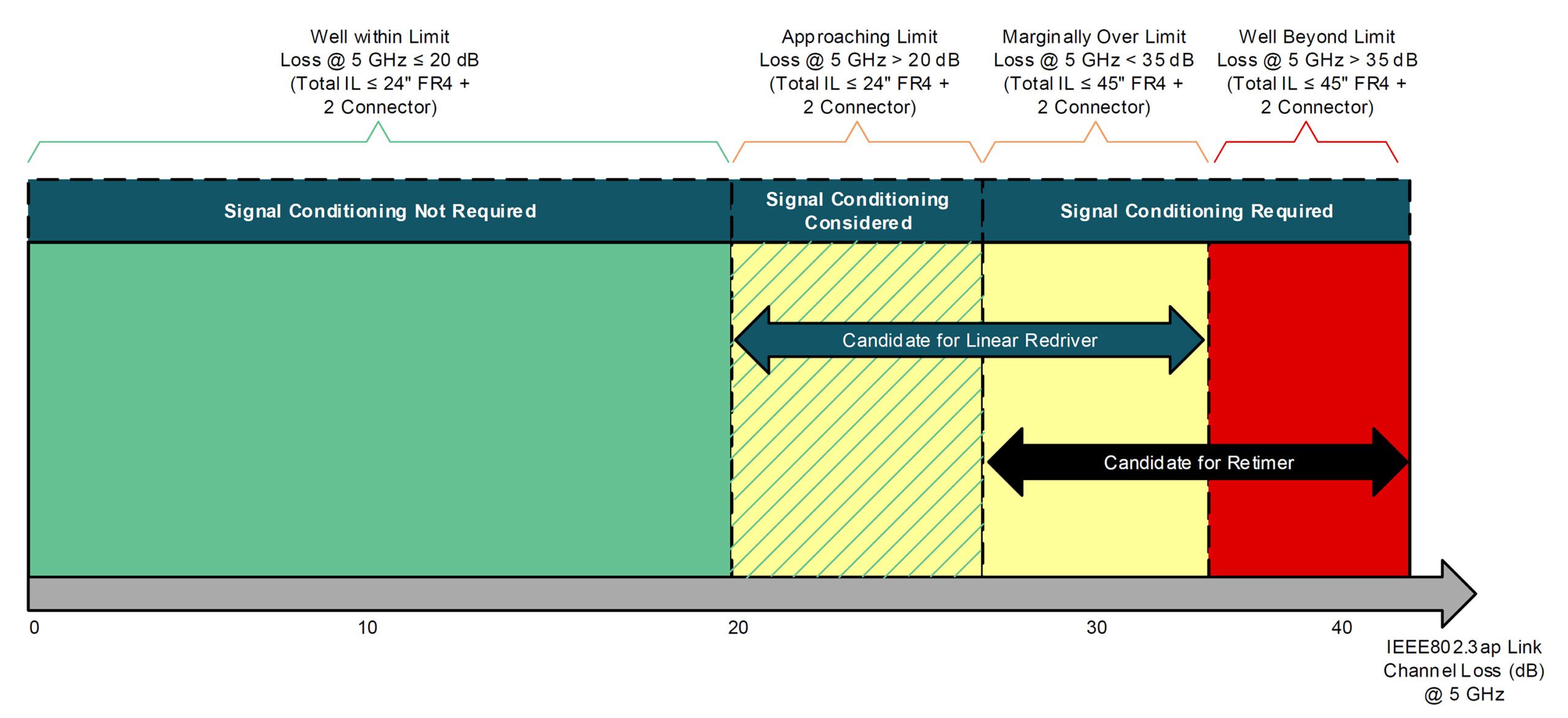

La Figura 2-5 mostra i casi d’uso di destinazione per redriver e retimer PCIe in base alla perdita di inserzione totale prevista del canale. Le seguenti ipotesi sono utilizzate per stimare la lunghezza massima del cavo di destinazione.

- Limite Rx di perdita di inserimento della specifica PCIe per PCIe 3.0: 22 dB a 4 GHz

- A 4 GHz, assumere le seguenti caratteristiche di perdita di inserzione (IL, insertion loss) nel canale di collegamento:

– ILcavo_m = cavo GG 2Speed® 251 STP: 2,75 dB/m

– ILPCB = traccia scheda elettronica FR4: 4 dB per 6″ (152,4 mm)

– ILconn = connettore e ulteriori componenti scheda elettronica: 1,5 dB - Lunghezza massima stimata del cavo (m) = (ILTotale – 2 x ILPCB – 2 x ILconn) / ILcavo_m

Figura 2-5. Casi d’uso di destinazione per il condizionamento del segnale nelle applicazioni per cavi automobilistici PCIe

3 Conclusione

Il PCIe è un’interfaccia interessante per rispondere alle esigenze di elaborazione critiche a larghezza di banda elevata e latenza estremamente bassa poste dalle architetture automotive distribuite di nuova generazione. Affinché i processori possano sfruttare appieno l’interfaccia PCIe per l’elaborazione condivisa, in questo paper è stata definita un’interconnessione per i cablaggi automobilistici che aiuti a far passare il PCIe da un’interfaccia di tipo intra-ECU a un’interfaccia di tipo inter-ECU. I principali fornitori del settore automobilistico, come TI, Rosenberger e GG Group, hanno sviluppato soluzioni innovative per consentire il trasporto PCIe nativo su canali via cavo automotive basati su connettori H-MTD® e cavi GG 2Speed®. Insieme, queste soluzioni a livello fisico spianeranno la strada ai processori automotive affinché possano realizzare il loro pieno potenziale in termini di elaborazione, efficienza e connettività.

4 Contributori chiave

Texas Instruments (TI):

Michael Lu, High-Speed Signal Conditioning Systems and Applications Engineer

GG Group:

Stefan Gianordoli, Global Head of Strategic Product Management

Tobias Kupka, Team Leader Application Engineering Wires Automotive

Rosenberger Hochfrequenztechnik GmbH & Co. KG:

Gunnar Armbrecht, Head of Automotive R&D

Stephan Kunz, Automotive R&D Systems Engineer