Non ci sono prodotti a carrello.

Di Milan Ivkovic è Segment Director per EBV Elektronik, una divisione Avnet

La tecnologia al carburo di silicio (SiC) ha raggiunto un punto di svolta dove gli innegabili vantaggi la spingono verso una rapida adozione.

Oggi, i progettisti che cercano di rimanere competitivi e di ridurre i costi di sistema nel lungo termine si rivolgono alle tecnologie SiC per molte ragioni, tra le quali:

- Riduzione del costo dell’applicazione: I progetti basati su SiC, pur richiedendo un certo investimento iniziale, offrono una riduzione dei costi di sistema grazie alla maggiore efficienza energetica, alle dimensioni più contenute e all’elevata affidabilità.

- Risoluzione delle sfide di progettazione: Le proprietà del SiC consentono ai progettisti di sviluppare dispositivi più piccoli che operano a temperature più basse e commutano più velocemente a tensioni più elevate.

- Aumento dell’affidabilità e delle prestazioni: Grazie a dispositivi più piccoli e più “freddi”, i progettisti sono liberi di fare scelte di design più innovative e più in linea con le esigenze del mercato.

La maggior parte dell’elettronica attualmente si basa sui transistor MOSFET (transistor a effetto di campo), ideati nel 1959 presso i Bell Labs e diffusi dall’inizio degli anni ’60. I MOSFET controllano la conduttività elettrica del canale del dispositivo modificando la tensione applicata sul terminale di gate: ciò consente l’amplificazione del segnale o la commutazione e il trattamento dell’energia.

Per costruire i MOSFET oggi viene ancora utilizzato come materiale principale il silicio (Si), tuttavia le odierne esigenze prestazionali delle apparecchiature stanno spingendo la tecnologia basata sul Si ai limiti del materiale.

Vantaggi della tecnologia SiC rispetto alla tradizionale Si

Il consumo di energia e la sua conversione nel percorso dalla fonte all’applicazione finale sono stati oggetto di attenzione sin da quando l’unità di misura HP significava esattamente potenza di un cavallo, e la progettazione di un aratro era fondamentale per ridurre il numero di giorni necessari per preparare un campo per la semina.

Oggi, l’attenzione verso l’energia elettrica e la sua conversione dall’uscita del generatore all’utenza finale è decisamente aumentata, che si tratti dei 0,33 VDC per un processore, dei 24 VDC/500 VAC per un motore industriale o dei 400 VDC per caricare una batteria EV. Il processo di conversione utilizza invariabilmente switch di potenza a semiconduttore e in tale contesto le versioni a base di silicio hanno dominato per decenni sotto forma di MOSFET e IGBT.

Le perdite in questi switch rappresentano un importante contributo all’inefficienza del sistema e oggi la riduzione degli sprechi di energia è diventata un obiettivo primario ai fini della riduzione dei costi operativi e del raggiungimento dell’efficienza energetica.

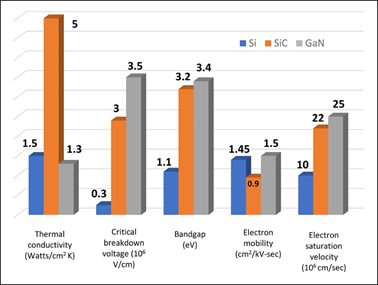

Negli ultimi anni, i materiali alternativi al silicio, come il carburo di silicio (SiC) e il nitruro di gallio (GaN), sono diventati più accessibili: tali materiali presentano caratteristiche che consentono di introdurre gradualmente dei miglioramenti sull’efficienza della conversione di potenza. Questi dispositivi Wide-bandgap (WBG) non rappresentano solo una semplice alternativa al Silicio: i circuiti applicativi, infatti, devono essere appositamente progettati, soprattutto se si vogliono capitalizzare tutti i vantaggi prestazionali. La Figura 1 mostra le principali differenze tra i vari materiali.

Figura 1: Principali differenze tra i valori Si, SiC e GaN

Silicio, SiC e GaN – conduzione e commutazione

Gli IGBT in silicio presentano una minima tensione di saturazione collettore-emettitore in stato di conduzione. Il suo livello, unitamente alla corrente di collettore, determina le perdite di conduzione. I MOSFET in silicio presentano invece una certa resistenza di conduzione che potrebbe rendere proibitiva la potenza dissipata (I.R(ON)2) in presenza di alti livelli di corrente.

[boris]

Tuttavia, a bassa tensione e con una potenza da bassa a media, i MOSFET in silicio con bassa R(ON) possono avere perdite di conduzione inferiori rispetto agli IGBT. I dispositivi SiC e GaN prevedono una tensione di rottura critica molto più alta di quelli in silicio, consentendo uno strato di deriva più sottile e un’elevata concentrazione di drogaggio. Questo porta direttamente a una minore resistenza di conduzione per una data area di die e a una tensione nominale più contenuta, con conseguente riduzione delle perdite.

Inoltre, il SiC è caratterizzato da una conduttività termica tre volte superiore a quella del Silicio, consentendo di utilizzare die più contenuti a fronte dello stesso intervallo di temperatura. Sia il SiC che il GaN presentano comunque temperature massime di esercizio molto più elevate rispetto al silicio, limitando lo stress termico.

Dal punto di vista della commutazione per un convertitore è sempre auspicabile un’elevata frequenza. Infatti, i componenti associati, in particolare i dispositivi magnetici, possono essere più piccoli con conseguenti risparmi in termini di dimensioni, peso e costi. Tuttavia, in tutti i dispositivi le perdite di commutazione scalano direttamente con la frequenza. A causa della perdita di potenza dovuta alla “corrente di coda”, agli snubber necessari e ai cicli di carica e scarica delle grandi capacità parassite presenti nel dispositivo, raramente gli IGBT vengono utilizzati sopra i 20 kHz. I Si-MOSFET possono commutare a centinaia di kHz ma l’energia dissipata, EOSS, nella circolazione della corrente diventa un fattore limitante all’aumentare della frequenza. SiC e GaN, tuttavia, presentano una velocità di saturazione elettronica molto più elevata e capacità parassite molto più basse, quindi possono commutare ad alta velocità con basse perdite.

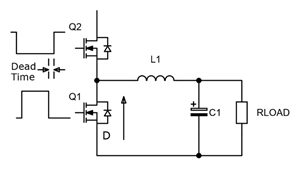

Altrettanto importanti sono le caratteristiche dei dispositivi nel “terzo quadrante” – cioè quando il canale di conduzione è polarizzato inversamente, come accade nelle applicazioni di “hard switching” e quando avviene la commutazione negli inverter (Figura 2). Gli IGBT non conducono in senso inverso, quindi è necessario un diodo antiparallelo, che deve essere del tipo a recupero rapido con una bassa caduta di tensione. I MOSFET Si e SiC prevedono diodi body intrinseci molto veloci ma possono condurre inversamente attraverso i loro canali con basse perdite e nessun effetto di recupero inverso quando vengono attivati tramite i loro gate.

Anche con il MOSFET attivo durante la conduzione nel terzo quadrante, il diodo body condurrà per un breve periodo mentre entrambi gli switch sono in interdizione per evitare correnti passanti attraverso il semiponte. Questo è il cosiddetto “tempo morto” quando il diodo body è in conduzione. Ciò provoca un’ulteriore perdita di potenza causata dalla caduta di tensione diretta relativamente elevata e dal ripristino inverso necessario per la commutazione del diodo. I tempi di transizione più rapidi di SiC e GaN consentono di ridurre tempi morti e perdite associate.

Gli switch GaN sono configurati come HEMT (High Electron Mobility Transistor) e non presentano diodi body. Come i MOSFET, i loro canali possono condurre inversamente ma è presente anche un effetto “diodo body” attraverso il canale durante qualsiasi tempo morto, con una caduta di tensione approssimativamente uguale alla tensione di soglia del gate: circa 2V. Anche questo può causare dissipazione, a meno che il canale sia su ON.

Figura 2: Un convertitore buck sincrono a commutazione forzata costringe il diodo body D a condurre durante i tempi “morti”

Riflessioni

Il SiC supererà presto il Si come materiale semiconduttore dominante per i dispositivi di potenza con tensioni nominali superiori a 600V.

I suoi vantaggi principali includono il funzionamento a tensioni più elevate, intervalli di temperatura più ampi e frequenze di commutazione maggiori rispetto alla tecnologia Si esistente.

I vantaggi del SiC includono inoltre significativi miglioramenti in termini di efficienza grazie ai progressi della miniaturizzazione, alla riduzione dei requisiti di raffreddamento e al contenimento dei costi complessivi di sistema: fino al 10-20% in meno rispetto ai materiali in Si.

[/boris]