Non ci sono prodotti a carrello.

di Dong Wang, Applications Engineer, Analog Devices

L’importanza di circuiti integrati per l’elaborazione dei dati, come gli FPGA (field programmable gate arrays), i circuiti integrati molto complessi (SoC) ed i microprocessori, sta crescendo all’interno dei sistemi di telecomunicazione, di reti locali, industriali, automotive, aerospazio e difesa. Una caratteristica comune a tutti questi sistemi è l’aumento costante della potenza di elaborazione, con conseguente aumento dei requisiti di alimentazione. I progettisti sono ben consapevoli dei problemi di gestione termica dei processori ad alta potenza, ma potrebbero non considerare i problemi di gestione termica degli alimentatori. In modo analogo agli stessi processori, nel peggiore dei casi i problemi termici sono inevitabili quando le basse tensioni di core richiedono un’elevata corrente: tendenza generale degli alimentatori per tutti i sistemi di elaborazione dati.

Panoramica dei requisiti del convertitore DC-DC: EMI, rapporto di conversione, dimensioni e considerazioni termiche

Tipicamente, un FPGA/SoC/microprocessore richiede differenti tensioni di alimentazione, tra cui 5 V, 3,3 V, e 1,8 V per l’alimentazione periferica e ausiliaria; 1,2 V e 1,1 V per DDR4 e LPDDR4, e 0,8 V per i core di elaborazione. I convertitori DC-DC che producono queste tensioni, utilizzano tipicamente ingressi da 12 V o 5 V, da una batteria o da un bus dc intermedio. Per ridurre queste tensioni dc in ingresso fino alle tensioni molto più basse richieste da un processore, i convertitori buck rappresentano la scelta ideale per la loro elevata efficienza con ampi rapporti di step-down. I convertitori switch-mode sono disponibili in centinaia di varianti, ma molti possono essere classificati sia come controller (MOSFET esterni) che come regolatori monolitici (MOSFET interni).

Le soluzioni di controllo tradizionali possono non essere all’altezza

Un tradizionale controller integrato in switch-mode pilota MOSFET esterni e dispone di componenti esterni di compensazione a feedback del circuito di controllo. Il convertitore risultante può essere molto efficiente e versatile, e nel contempo fornire un’elevata potenza, tuttavia il numero di componenti discreti richiesti rende la progettazione relativamente complicata e difficile da ottimizzare. Gli switch esterni possono anche limitare la velocità di commutazione, il che rappresenta un problema quando lo spazio è limitato, come ad esempio in ambienti automotive o avionici, poiché frequenze di commutazione più basse si traducono in componenti di dimensioni maggiori.

I regolatori monolitici, d’altra parte, possono semplificare notevolmente la progettazione. Questo articolo tratta in maniera approfondita le soluzioni monolitiche, a partire dalla sezione “Ridurre le dimensioni migliorando l’EMI”.

Non trascurare i tempi minimi di accensione e spegnimento

Un’altra importante considerazione riguarda il tempo minimo di commutazione o la sua capacità di operare con duty cycle sufficienti per soddisfare la relazione tra tensioni di ingresso e di uscita. Maggiore è il rapporto di step-down, minore è il tempo minimo di accensione richiesto (anche in funzione della frequenza). Allo stesso modo, il tempo minimo di spegnimento corrisponde alla tensione di dropout: quanto può scendere l’input prima che l’output non sia più supportato. Sebbene l’aumento della frequenza di commutazione offra il vantaggio di una soluzione complessivamente più piccola, i tempi minimi di accensione e spegnimento impostano il limite superiore della frequenza di funzionamento. In sintesi, quanto più bassi sono questi valori, tanto maggiore è il margine di libertà che si ha a disposizione per la progettazione con piccole dimensioni e alta densità di potenza.

[boris]

Attenzione alle reali prestazioni EMI

Prestazioni EMI superiori sono necessarie anche per un funzionamento sicuro quando sono presenti altri dispositivi sensibili al rumore. Nelle applicazioni industriali, di telecomunicazione o automotive, ridurre al minimo le EMI può essere una priorità significativa per i progetti di alimentatori. Per consentire ai sistemi elettronici complessi di lavorare in sinergia, senza problemi derivanti dalla sovrapposizione di EMI, sono stati adottati standard rigorosi, come le specifiche CISPR 25 e CISPR 32 per EMI irradiate. Per soddisfare questi requisiti, gli approcci tradizionali di alimentazione riducono le EMI rallentando i fronti di commutazione e abbassandone la frequenza di commutazione: il primo si traduce in una minore efficienza e una maggiore dissipazione termica e il secondo in una minore densità di potenza.

La riduzione della frequenza di commutazione rischia anche di violare i requisiti EMI della banda AM da 530 kHz a 1,8 MHz nello standard CISPR 25. Per ridurre i livelli di rumore è possibile adottare tecniche di attenuazione, come complessi e ingombranti filtri EMI o schermature metalliche, ma questi aggiungono costi significativi e ingombro in termini di spazio su scheda, numero di componenti e complessità di assemblaggio, complicando ulteriormente la gestione termica e i test. Nessuna di queste strategie soddisfa i requisiti di dimensioni compatte, alta efficienza e basse EMI

Ridurre le dimensioni migliorando le prestazioni EMI, termiche e l’efficienza

È chiaro che la progettazione di sistemi di alimentazione ha raggiunto una complessità tale che impone un notevole onere ai progettisti di sistemi. Per alleviare questo impegno, una buona strategia è quella di cercare soluzioni IC di alimentazione con caratteristiche che risolvano molti problemi contemporaneamente: ridurre la complessità sulla scheda, operare ad alta efficienza, minimizzare la dissipazione del calore e produrre basse EMI. I circuiti integrati di alimentazione in grado di supportare più canali di uscita semplificano ulteriormente la progettazione e la produzione.

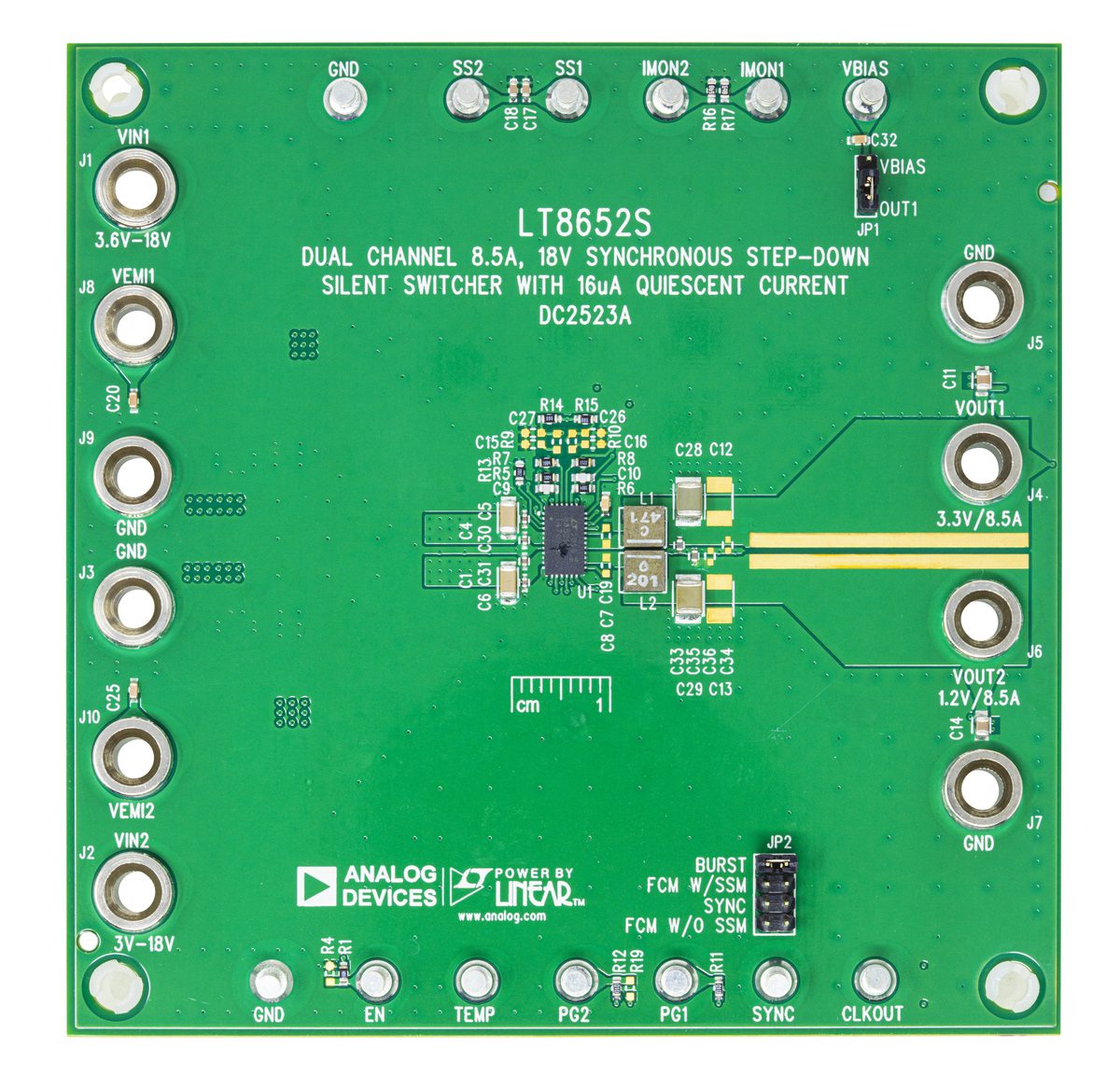

Gli IC di alimentazione monolitici, in cui gli switch sono incorporati nel package, possono soddisfare molti di questi requisiti. Per esempio, la Figura 1 mostra una soluzione completa con scheda a doppia uscita, con la semplicità e la compattezza di un regolatore monolitico. I MOSFET integrati ed il circuito di compensazione incorporato qui utilizzato, richiedono solo pochi componenti esterni. La dimensione totale del core di questa soluzione è di soli 22 mm × 18 mm, ottenuta in parte grazie alla frequenza di commutazione relativamente alta, 2 MHz.

Figura 1. Soluzione compatta, ad alta frequenza di commutazione, alta efficienza e con eccellenti prestazioni EMI.

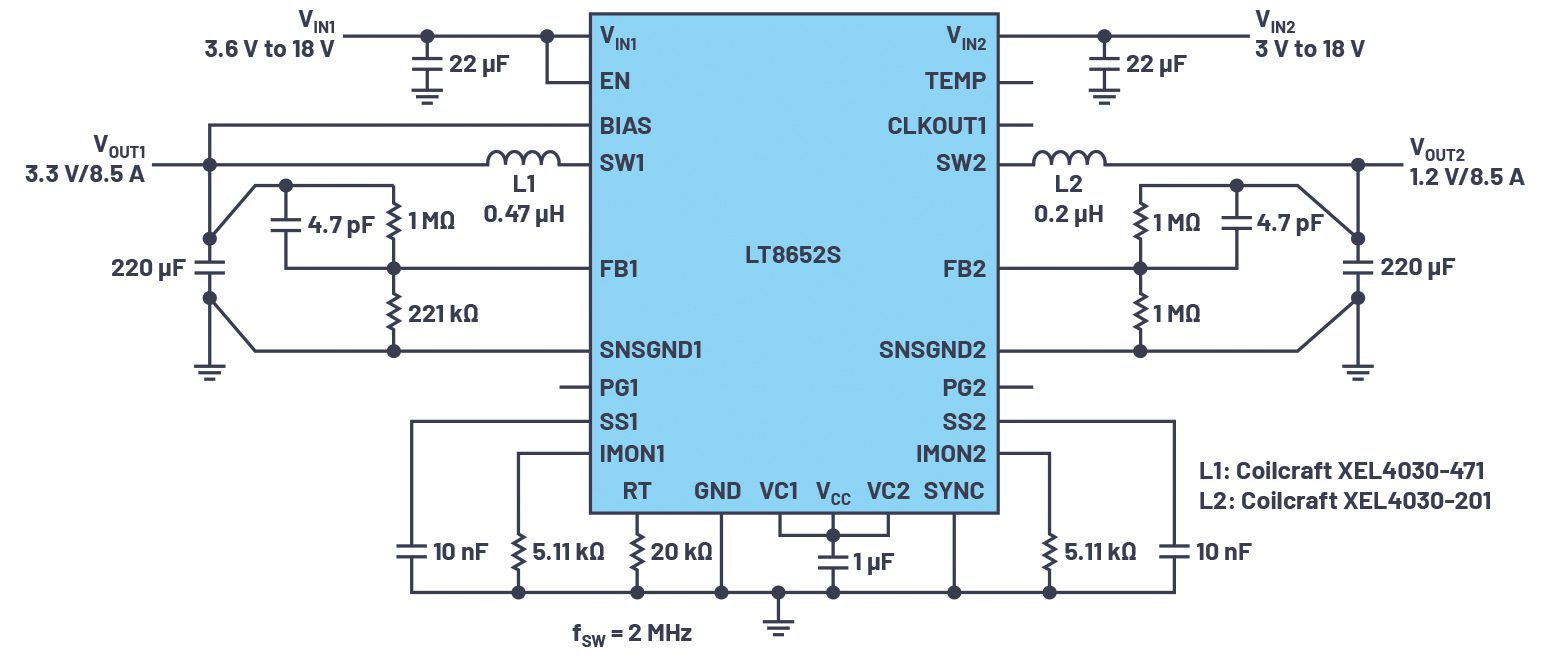

Lo schema di questa scheda è mostrato in Figura 2. In questa soluzione, il convertitore opera a 2 MHz e produce 3,3 V a 8,5 A e 1,2 V a 8,5 A, utilizzando due canali di un LT8652S. Questo circuito può essere facilmente modificato per produrre combinazioni di uscita tra cui 3,3 V e 1,8 V, 3,3 V e 1 V, e così via. Oppure, per sfruttare il suo ampio range di ingresso, l’LT8652S può essere utilizzato come secondo stadio di conversione, a valle di un pre-regolatore a 12 V, 5 V, o 3,3 V, per migliorare l’efficienza totale e le prestazioni di densità di potenza. L’LT8652S può erogare contemporaneamente 8,5 A per ogni canale, 17 A per l’uscita in parallelo e fino a 12 A per il funzionamento monocanale, grazie alla sua elevata efficienza e all’elevata capacità di gestione termica. Con un campo d’ingresso da 3 V a 18 V, può coprire la maggior parte delle combinazioni di tensione d’ingresso richieste per applicazioni FPGA/SoC/microprocessore.

Figura 2. Applicazione a doppia uscita, 2 MHz, 3,3 V/8,5 A e 1,2 V/8,5 A ottenuta utilizzando due canali del LT8652S.

Prestazioni di un regolatore monolitico a doppia uscita

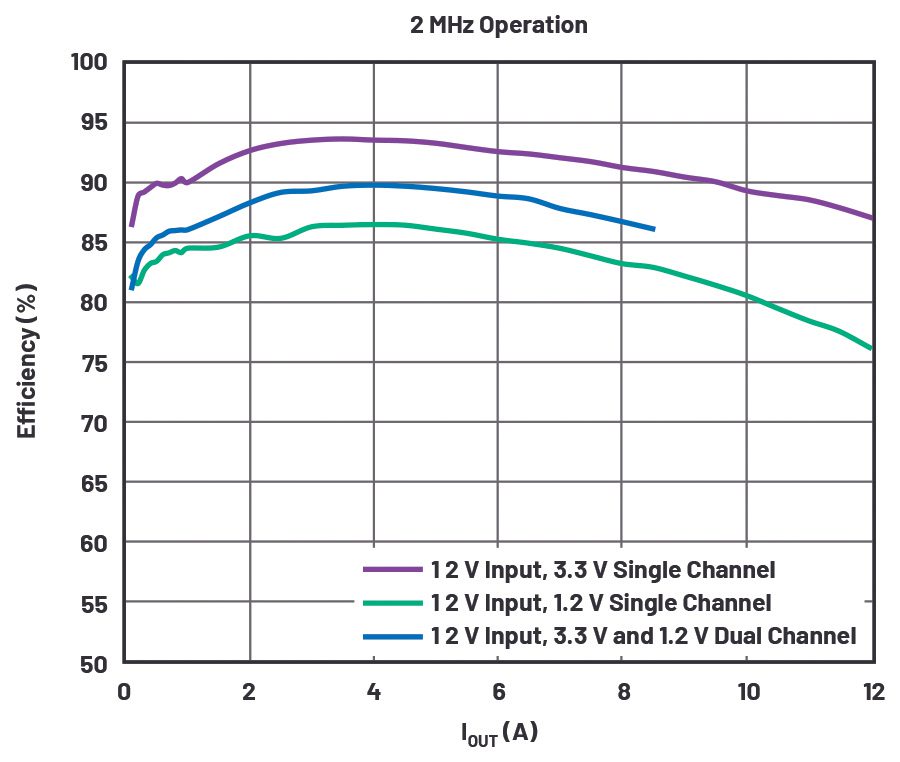

La Figura 3 mostra l’efficienza misurata relativa alla soluzione in Figura 1. Per il funzionamento a canale singolo, la soluzione raggiunge un picco di efficienza del 94% per uscita a 3,3 V e l’87% di efficienza di picco per uscita a 1,2 V con tensione di ingresso a 12 V. Per il funzionamento a doppio canale, l’LT8652S ha un’efficienza di picco del 90% con ingresso a 12 V e un’efficienza a pieno carico dell’86% a 8,5 A di corrente di carico per ogni canale. Grazie alla funzione off-time skipping, l’LT8652S ha un duty cycle esteso vicino al 100%, regolando la tensione di uscita con il più basso range di tensione in ingresso. Il minimo on-time, tipicamente di 20 ns, permette anche di far funzionare il regolatore ad un’alta frequenza di commutazione, generando un’uscita inferiore a 1 V direttamente da un ingresso a 12 V, con conseguente riduzione delle dimensioni e del costo complessivo della soluzione, evitando la banda AM. La tecnologia Silent Switcher® 2 con condensatori di bypass integrati previene possibili problemi di layout o di produzione che influiscono sull’efficienza e sulle prestazioni EMI.

Figura 3. Efficienza dell’uscita singola e doppia con frequenza di commutazione di 2 MHz.

Rilevamento della tensione differenziale per carichi di corrente elevati

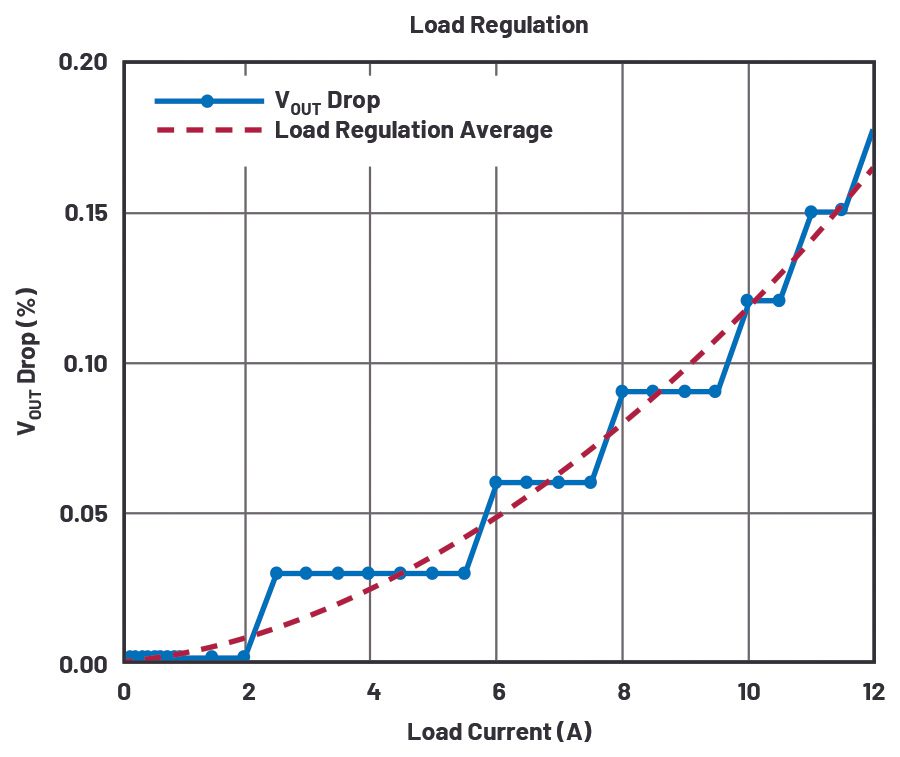

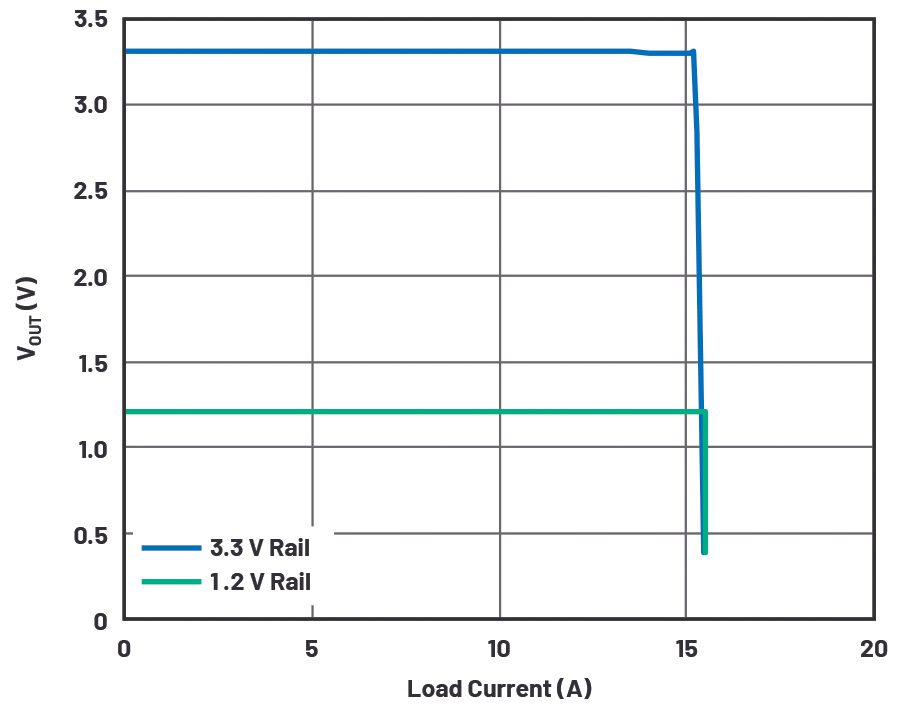

Per applicazioni ad alta corrente, ogni centimetro lineare di traccia del PCB genera una significativa caduta di tensione. Per i carichi a bassa tensione e ad alta corrente tipici dei moderni circuiti core, che richiedono un campo di tensione molto ristretto, le cadute di tensione possono causare seri problemi. L’LT8652S è dotato di una funzione di rilevamento della tensione di uscita differenziale, che permette al cliente di effettuare una connessione Kelvin per il rilevamento della tensione di uscita e di avere il feedback direttamente dal condensatore di uscita. Può correggere fino a ±300 mV del potenziale rispetto al riferimento di massa. La Figura 4 mostra la regolazione del carico dell’LT8652S per entrambi i canali che utilizzano la funzione di rilevamento differenziale.

Figura 4. La regolazione del carico dell’LT8652S con funzione di rilevamento differenziale.

Monitoraggio della corrente di uscita

In alcune applicazioni ad alto valore di corrente, le informazioni sulla corrente di uscita devono essere raccolte per scopi di telemetria e diagnostica. Inoltre, la limitazione della corrente di uscita massima o il derating della corrente di uscita in base alla temperatura di esercizio possono prevenire danni al carico. Pertanto, è necessario supportare il funzionamento a tensione e corrente costanti per regolare accuratamente la corrente di uscita. L’LT8652S utilizza i pin IMON per monitorare e ridurre la corrente effettiva regolata al carico.

Mentre l’IMON programma la corrente regolata al carico, può essere configurato per ridurre questa corrente in base alla resistenza tra IMON e GND. Il derating della temperatura della scheda/carico viene programmato utilizzando un termistore con coefficiente di temperatura positivo. Quando la temperatura della scheda/carico aumenta, anche la tensione IMON aumenta. Per ridurre la corrente regolata, la tensione IMON viene confrontata con un riferimento interno di 1 V per regolare il duty cycle. La tensione IMON può essere inferiore a 1 V, valore che allora non avrà alcun effetto sulla regolazione. La Figura 5 mostra il profilo della tensione di uscita rispetto alla corrente di carico prima e dopo l’attivazione del ciclo di corrente IMON.

Figura 5. Andamento della tensione di uscita dall’LT8652S rispetto alla corrente.

Basse EMI

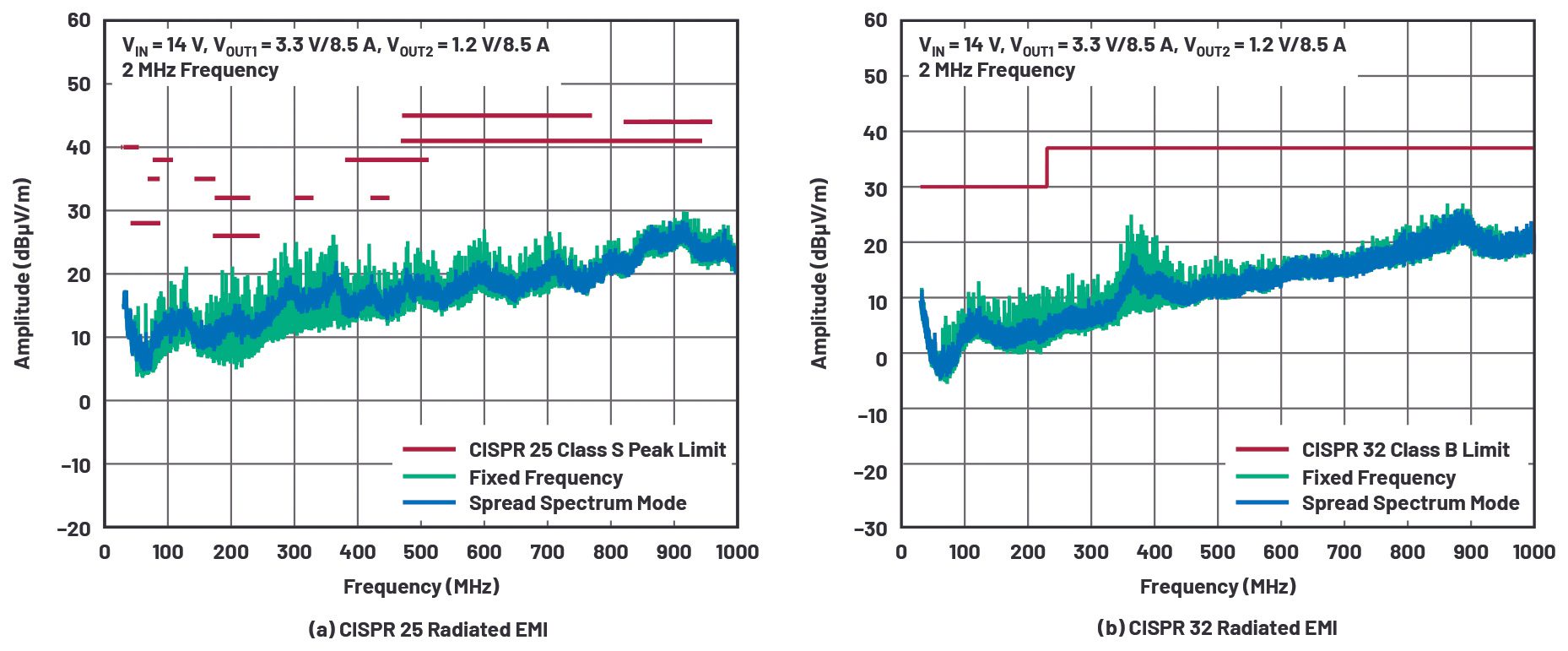

Affinché i sistemi elettronici complessi funzionino, vengono applicati severi standard EMI alle soluzioni dei singoli componenti. Gli standard sono stati ampiamente adottati in diversi settori industriali, come il CISPR 32 per l’industria e il CISPR 25 per il settore automotive. Per prestazioni EMI elevate, l’LT8652S incorpora la tecnologia Silent Switcher 2 con design di cancellazione EMI e condensatori di hot loop integrati, che minimizzano l’effetto “antenna” dei circuiti. Abbinato ai MOSFET integrati e alle dimensioni ridotte della soluzione, l’LT8652S può fornire prestazioni EMI eccezionali. La Figura 6 mostra i risultati dei test EMI per la scheda di valutazione LT8652S mostrata in Figura 1. La Figura 6a mostra l’EMI radiate secondo lo standard CISPR 25 con rivelatore di picco, e la Figura 6b mostra il risultato dell’EMI radiate secondo lo CISPR 32.

Figura 6. Risultati del test EMI radiato del circuito di applicazione della Figura 1. VIN = 14 V, VOUT1 = 3,3 V/8,5 A, VOUT2 = 1,2 V/8,5 A.

Funzionamento in parallelo per correnti più elevate e prestazioni termiche migliori

Man mano che aumenta la velocità di elaborazione dei dati e il loro volume si moltiplica, la potenza degli FPGA e dei SoC si espande per soddisfare queste esigenze. La potenza ha bisogno di altra potenza, e ci si aspetta che gli alimentatori mantengano la densità di potenza e le prestazioni. Tuttavia, i pregi della semplicità e della robustezza non devono andare persi nella ricerca di una maggiore densità di potenza. Per i sistemi di processore che richiedono una capacità di corrente superiore a 17 A, è possibile mettere in parallelo più LT8652S, che operano reciprocamente sfasati.

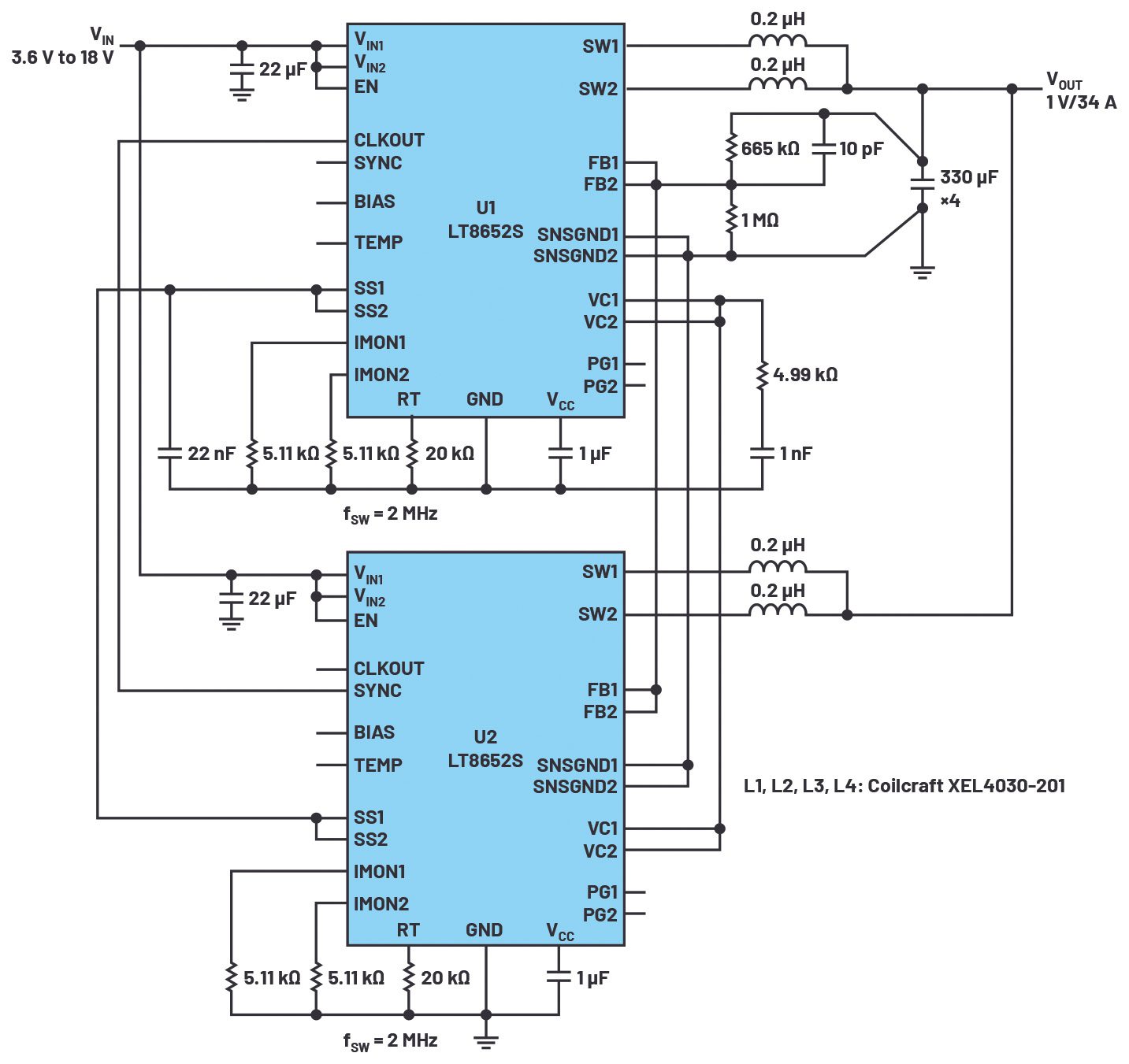

La Figura 7 mostra due convertitori collegati in parallelo per fornire una corrente di uscita di 34A con uscita a 1 V. Il clock dell’unità master è sincronizzato all’unità slave legando il CLKOUT di U1 al SYNC di U2. La differenza di fase di 90° per canale che ne risulta riduce il ripple della corrente di ingresso e distribuisce il carico termico sulla scheda.

Per garantire una migliore condivisione della corrente a regime durante l’avvio, VC, FB, SNSGND e SS sono legati insieme. Si raccomanda una connessione Kelvin per un feedback accurato e l’immunità dai disturbi. È necessario posizionare il maggior numero possibile di vias termici in prossimità dei pin di terra sullo strato inferiore per migliorare le prestazioni termiche. I condensatori ceramici degli hot loop di ingresso devono essere posizionati vicino ai pin VIN.

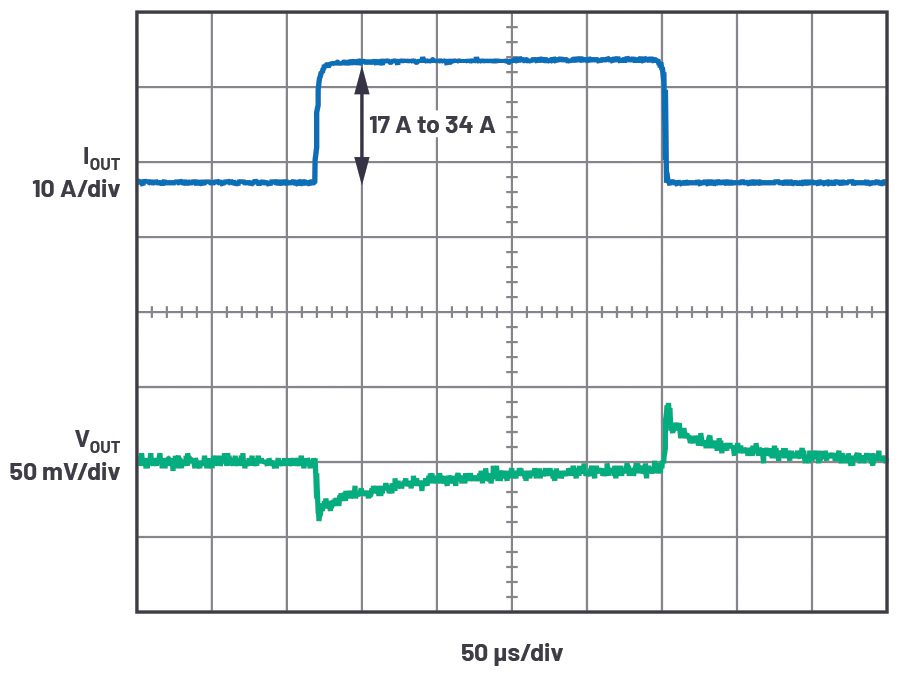

I requisiti dei transienti di carico imposti dai SoC automotive possono essere difficili da soddisfare poiché le condizioni di guida possono cambiare drasticamente, frequentemente e rapidamente, e di conseguenza anche i SoC devono adattarsi a rapide variazioni di carico. Non è raro riscontrare una velocità di variazione della corrente di carico a 100 A/μs per gli alimentatori periferici e anche superiore per gli alimentatori core. Tuttavia, i transienti di tensione di uscita degli alimentatori devono essere ridotti al minimo in caso di valori alti in velocità di risposta della corrente di carico. Un’alta frequenza di commutazione (>2 MHz), consente un rapido recupero dei transienti, con minime escursioni di tensione in uscita. La Figura 7 mostra i valori corretti per i componenti di compensazione del loop che sfruttano una frequenza di commutazione veloce e una risposta dinamica stabile del loop. È anche fondamentale nel layout della scheda ridurre al minimo i valori di induttanza delle tracce, dai condensatori di uscita al carico.

Figura 7. Una soluzione a 4 fasi, 1 V/34 A, 2 MHz per un’applicazione SoC.

Figura 8. Risposta ai transienti di carico del circuito della Figura 7.

Conclusione

La potenza di elaborazione di FPGA, SoC e microprocessori sta aumentando costantemente, con un conseguente incremento corrispondente del fabbisogno di potenza pura. Con il crescere del numero di linee di alimentazione e della loro capacità di carico, è imperativo pensare in modalità “piccolo e veloce” per quanto riguarda la progettazione e le prestazioni del sistema di alimentazione. L’ LT8652S è un regolatore Silent Switcher 2 buck sincrono a, 8,5 A, regolato in current-mode che opera in un range di tensione di ingresso da 3 V a 18 V, adatto per applicazioni con sorgenti di ingresso che possono partire da una batteria agli ioni di litio a cella singola fino agli ingressi automotive.

Il LT8652S ha una gamma di frequenza operativa da 300 kHz a 3 MHz, consentendo ai progettisti di ridurre al minimo le dimensioni dei componenti esterni ed evitare bande di frequenza critiche, come la radiofrequenza AM. La tecnologia Silent Switcher 2 garantisce eccellenti prestazioni EMI senza sacrificare frequenza, velocità ed efficienza di commutazione così come la densità di potenza. La tecnologia Silent Switcher 2 integra anche tutti i condensatori di bypass necessari all’interno del package, semplificando la progettazione e la produzione, riducendo al minimo la possibilità che il layout o la produzione stessa generino inconvenienti EMI

Il funzionamento in Burst Mode® riduce la corrente di riposo a soli 16 μA mantenendo basso il ripple della tensione di uscita. La combinazione di un package LQFN da 4 mm × 7 mm e di pochissimi componenti esterni garantisce un ingombro molto compatto riducendo il costo della soluzione. Gli switch da 24 mΩ/8 mΩ dell’LT8652S forniscono un’efficienza di oltre il 90%, mentre il blocco programmabile di sotto-tensione (UVLO) ottimizza le prestazioni del sistema. Il rilevamento differenziale a distanza della tensione di uscita mantiene un’elevata precisione su tutto il range di carico, non dipendente dalla impedenza di pista del carico, minimizzando la possibilità di danni al carico causati da variabili esterne. Altre caratteristiche includono la compensazione interna/esterna, il soft start, il foldback della frequenza e la protezione termica.

[/boris]