Non ci sono prodotti a carrello.

I condensatori elettrolitici con elettrolita liquido hanno goduto in passato di una brutta fama, a partire dal ben noto appellativo di “flagello dei condensatori”. E questo ingiustamente, perché oggi essi soddisfano requisiti importanti dell’elettronica moderna e inoltre esistono nuove alternative sotto forma di versioni ibride polimeriche.

Nei primi anni 2000, i condensatori elettrolitici acquosi sono stati spesso fabbricati con una miscela inadeguata di inibitori o passivanti. Il risultato è stato la presenza di condensatori elettrolitici con sigillatura aperta, di componenti con tappo di gomma fuoriuscito o completamente distrutti da un’esplosione – il cosiddetto “flagello dei condensatori elettrolitici”. Oggi tali problemi non sussistono più. Per comprendere i vantaggi di questi condensatori e la loro funzione negli apparecchi elettronici moderni occorre possedere una conoscenza di base dei componenti.

Come funziona un condensatore elettrolitico?

Rispetto ad altre tecnologie, il condensatore elettrolitico in alluminio offre un importante vantaggio: un’elevata capacità nel minimo spazio d’installazione con un rapporto prezzo/prestazioni interessante. È inoltre insensibile alle sovratensioni, che sono indicate sulla scheda dati come picchi di tensione. Gli svantaggi sono l’impedenza generalmente più alta, l’essiccazione nel tempo, un forte aumento dell’impedenza alle basse temperature e la dipendenza di quest’ultima dalla temperatura di esercizio. Questi aspetti sono influenzati dai parametri predeterminati del componente, che a loro volta sono definiti in base all’elettrolita utilizzato.

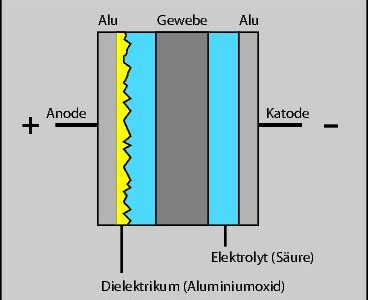

Un condensatore elettrolitico con elettrolita liquido (in inglese e-cap) è costituito essenzialmente da due fogli di alluminio, fra i quali è interposto un separatore di carta. L’anodo è reso rugoso tramite trattamento elettrochimico per aumentarne la superficie. Applicando una tensione (sagomatura), si forma sulla superficie un sottile strato di ossido che agisce come dielettrico. L’elettrolita liquido o solido forma il catodo, che è collegato verso l’esterno attraverso il secondo foglio di alluminio. Entrambi i fogli di alluminio sono dotati di contatti (collegamenti) nella posizione prevista e vengono in seguito avvolti insieme alla carta di separazione e immersi in un elettrolita liquido per l’impregnazione. Infine, un tappo di gomma chiude il corpo del condensatore con l’involucro imbevuto. Anche durante la realizzazione del condensatore, i collegamenti, l’elettrolita utilizzato e la carta di separazione determinano successivamente la ESR (resistenza equivalente serie).

Figura 1: Struttura di un condensatore elettrolitico (Fonte: Rutronik).

Elettroliti a confronto

Ad oggi vengono utilizzati diversi tipi di elettroliti nei condensatori. Gli elettroliti in glicole etilenico (EC) o quelli contenenti acido borico sono utilizzati principalmente nei condensatori elettrolitici per tensioni medio-alte con temperature fino a 85°C. In questo caso il contenuto di acqua nell’elettrolita è di circa il 5%-20%, e la sua aggressività verso lo strato di ossido di alluminio è prevenuta per mezzo di inibitori (inibitori chimici).

Gli elettroliti organici, come la dimetilformammide (DMF), il gamma-butirrolattone (GBL) e la dimetilcetammide (DMA) supportano un ampio intervallo di temperature, compreso tra -55°C e 150°C. Essi presentano parametri stabili, come correnti di perdita basse e buone proprietà sul lungo termine, consentendo lunghi tempi di funzionamento. Il loro contenuto d’acqua è estremamente basso.

Il contenuto d’acqua degli elettroliti acquosi può raggiungere il 70%. Questa concentrazione elevata offre alcuni vantaggi: l’acqua, con una permittività (conduttività dielettrica) di ε = 81 possiede l’eccellente proprietà di legarsi a un numero estremamente vasto di ioni del sale. Ciò consente di ottenere un’eccellente conduttività, che si riflette in una ESR particolarmente bassa. D’altra parte però, si possono anche avere correnti di ripple molto più elevate rispetto ai dispositivi con elettroliti convenzionali pressoché privi di acqua.

Un ulteriore vantaggio è dato dall’alto contenuto di acqua, che riduce significativamente i costi del materiale di riempimento degli elettroliti. Tuttavia, ciò costituisce anche un grave svantaggio, perché l’acqua reagisce per idratazione a contatto diretto con l’alluminio. D’altro canto, lo strato stabile di ossido di alluminio protegge l’alluminio. Per prevenire l’idratazione o la corrosione anche in presenza di uno strato danneggiato, ad esempio in fase di produzione o di stoccaggio prolungato, vengono aggiunti agli elettroliti degli inibitori o passivatori. Qualora ciò non fosse possibile, potrebbe verificarsi una produzione considerevole di calore e di gas (idrogeno) quando l’acqua e l’alluminio entrano in contatto. I condensatori verrebbero significativamente danneggiati e potrebbero anche esplodere in casi estremi.

Ancora oggi si trova fra le specifiche dei componenti la raccomandazione di non utilizzare in nessun caso i condensatori elettrolitici acquosi. Tuttavia, tali indicazioni non contengono ulteriori specifiche, ad esempio sul contenuto massimo di acqua ammissibile. Inoltre, l’effetto negativo legato all’aggiunta degli additivi non è più presente, e ciò rende i condensatori ideali anche per applicazioni con lunga durata o con carico elevato. Gli elettroliti con contenuto d’acqua più elevato si trovano in particolare nei condensatori a bassa ESR con un’elevata immunità alle correnti di ripple e una durata di almeno 10.000 ore a 105°C.

Un formato speciale di condensatore ibrido polimerico

Se l’obiettivo finale non è il puro ottenimento di un valore di capacità, ma è piuttosto la minimizzazione della ESR, è possibile sostituire, in parte o anche completamente, un elettrolita liquido con un polimero conduttivo. Questi condensatori di tipo ibrido sono completamente certificati AECQ200. Essi combinano l’elettrolita liquido privo di acqua con l’elevata conduttività di un polimero solido. A tale scopo, l’elettrolita liquido viene anche in parte realizzato su base polimerica. Lo strato di ossido di alluminio e il foglio del catodo sul lato opposto sono rivestiti con un polimero conduttivo, che quindi presenta una consistenza solida all’interno del condensatore. L’elevata conduttività del polimero migliora significativamente la resistenza di giunzione dello strato di ossido di alluminio rispetto all’elettrolita liquido e al foglio del catodo.

Il risultato è una ESR molto bassa e la possibilità di tollerare correnti di ripple più elevate. L’ottimizzazione della ESR riduce l’autoriscaldamento in condizioni operative, e grazie alla presenza del polimero solido si riduce la quantità di contenuti liquidi che possono asciugarsi. Di conseguenza, i condensatori elettrolitici ibridi offrono una durata di base significativamente superiore rispetto ai componenti standard a bassa ESR con elettrolita acquoso. Per una stima della durata utile a temperature diverse, la formula di Arrhenius ( -10°C di temperatura = durata doppia) è considerata un’indicazione approssimativa, come nel caso dei componenti standard.

Un aspetto particolarmente importante nella disposizione dei condensatori ibridi all’interno del circuito è il loro comportamento in termini di durata, frequenza ed escursione di temperatura, che è completamente diverso rispetto a quello dei componenti di precedente generazione, a causa della presenza dei nuovi elettroliti. Mentre un condensatore elettrolitico presenta un aumento della ESR nell’intervallo di temperature negative e durante la sua vita utile, i dispositivi ibridi mostrano un comportamento assolutamente stabile. Anche la forte dipendenza della capacità dalla frequenza non è così marcata con i condensatori ibridi, per i quali non si osserva alcuna variazione fino ai 100kHz. In un condensatore elettrolitico per contro, la capacità cala drasticamente di un buon 40% già a 20kHz.

Grazie a ciò, l’inserimento dei condensatori ibridi in un circuito porta ad una riduzione significativa della capacità complessiva e ne migliora ulteriormente l’efficienza. È anche possibile ottenere una miniaturizzazione più spinta, poiché la tecnologia ibrida consente di supportare correnti di ripple più elevate in un formato più compatto.

Condensatore elettrolitico con sigillo aperto ed elettrolita fuoriuscito (Fonte: Shutterstock – Roman Pyshchyk)

Un polimero solido con proprietà ottimizzate

Se si vuole fare completamente a meno dell’elettrolita liquido, è possibile utilizzare condensatori elettrolitici polimerici solidi. In questo caso, il componente liquido è sostituito da un polimero solido conduttivo. Questo consente di ottenere una ESR e una corrente di ripple ancora più bassa ed elimina l’eventuale problema dell’essiccazione. È possibile stimare una durata approssima con la formula -20°C di temperatura = durata utile 10 volte superiore.

Gli svantaggi risiedono nel prezzo, in una corrente di perdita notevolmente più alta e nella sensibilità all’umidità. Poiché il polimero solido attrae l’umidità, i componenti vengono consegnati in una confezione asciutta e, una volta aperti, sono soggetti a requisiti di lavorazione molto stringenti. Di conseguenza, solo in casi eccezionali questi tipi di condensatori sono disponibili con certificazione AECQ200. Inoltre, con questa tecnologia si deve sempre raggiungere un compromesso tra tensione e capacità in un determinato progetto. A causa della presenza dell’elettrolita solido, non è possibile ottenere un bilanciamento ottimale, come nel caso dei condensatori elettrolitici o di tipo ibrido.

Inoltre, la corrente di perdita è più pronunciata nei condensatori di tipo solido che in quelli ibridi, poiché nei primi manca l’ossigeno libero per l’autoriparazione dei difetti di fabbricazione nel dielettrico. L’elettrolita liquido dei condensatori ibridi contiene ossigeno, che consente l’autoriparazione e mantiene la corrente di perdita allo stesso livello dei condensatori elettrolitici standard. Inoltre, l’elettrolita solido non entra completamente in ogni poro del foglio di alluminio irruvidito. Ciò ha un effetto negativo sulla capacità ottenibile e allo stesso tempo aumenta la corrente di perdita. Per quanto riguarda la stabilità in frequenza e in temperatura e la durata, i condensatori elettrolitici polimerici solidi sono allo stesso livello dei condensatori ibridi.

Conclusione

In presenza di requisiti sempre più spinti in termini di ESR, formato, stabilità nel lungo termine e prezzo dei componenti, i condensatori elettrolitici acquosi stanno diventando essenziali. Per chi non propende per questa tecnologia, i condensatori di tipo polimerico offrono un’alternativa. In particolare le varianti ibride rappresentano un buon compromesso tra prestazioni e prezzo e inoltre sono l’oggetto di uno sforzo costante di sviluppo da parte dei produttori. In termini di miniaturizzazione ed efficienza, questi componenti offrono nuove opzioni per la progettazione circuitale.

A cura di Christian Kasper, Supporto Tecnico Condensatori presso Rutronik Elektronische Bauelemente GmbH.