Non ci sono prodotti a carrello.

Nel 1879 Karl Benz ottenne un brevetto per un motore a combustione interna (ICE). Nei 140 anni successivi, ciò che era una semplice carrozza senza cavalli alimentata dall’invenzione di Benz è costantemente evoluta trasformandosi nell’auto che conosciamo oggi.

Negli ultimi 20 anni, tuttavia, il ritmo di questa evoluzione è aumentato. L’ICE è stato sfidato dall’introduzione dei motori elettrici, che ha riguardato sia i veicoli ibridi, e oggi sempre più spesso, i veicoli alimentati a sola batteria (EV). Nei prossimi dieci anni, il trend accelererà ulteriormente poiché la mobilità personale subirà un radicale ripensamento.

Il risultato sarà una completa rivisitazione delle architetture dei veicoli, dei sottosistemi con cui sono costruiti, degli algoritmi che li controllano e anche di aspetti fondamentali come la tensione operativa dei sistemi elettrici.

MOTIVI DELL’ELETTRIFICAZIONE

Perché cambiare? Certamente per ridurre l’impatto della mobilità sul clima: i legislatori stanno introducendo nuove severe norme per le emissioni dei veicoli. La Norvegia, ad esempio, ha stabilito che entro il 2025 tutte le nuove autovetture dovranno essere ad emissioni zero. I Paesi Bassi vogliono che il 50% delle nuove immatricolazioni a partire dal 2025 siano auto elettriche. La Danimarca intende azzerare le vendite di auto ICE entro il 2030, mentre l’India vuole che entro la stessa data tutti i veicoli in circolazione siano alimentati a batteria, la Cina ha pianificato di terminare le vendite di auto ICE nel 2030. Sia l’UE che gli USA stanno rafforzando i loro standard sulle emissioni.

Il secondo motivo di cambiamento è determinato dal fatto che ai nostri veicoli chiediamo sempre di più, ed è logico soddisfare questa esigenza usando l’energia elettrica. Ad esempio, ciò che prima era un semplice cruscotto con contachilometri e contagiri meccanici, oggi è un sistema di infotainment multimediale connesso ad internet e compatibile con le App. Il motore che una volta era alimentato da un carburatore e da una distribuzione di natura meccanica, oggi usa sofisticate unità di controllo multi-sensore e multi-attuatore. Laddove il sensore di parcheggio era un lusso riservato alle versioni di alta fascia, oggi fanno mostra di sé, su tutte le vetture, sistemi sempre più avanzati di assistenza alla guida: controllo adattivo della velocità, mantenimento della corsia, frenata d’emergenza, monitoraggio dei punti ciechi e molto altro ancora.[boris]

Oltre a queste dotazioni, gli automobilisti vogliono anche che i loro veicoli siano piacevoli da guidare. Questo sta portando all’introduzione di sistemi elettrici in applicazioni quali servosterzo, cambio automatico, controllo antirollio, turbocompressore e assistenza alla trazione. Tutto questo, incrementa significativamente l’energia elettrica necessaria.

Pur offrendo una mobilità a bassa emissione, la tecnologia EV pura, non è ancora in grado di offrire doti di autonomia e praticità dei veicoli ICE. La soluzione a breve termine per i produttori di auto tradizionali, è quindi quella di avviare i loro veicoli lungo un costante percorso di “hybridization”. Ciò consentirà riduzioni considerevoli delle emissioni e notevoli miglioramenti in termini di risparmio carburante, senza che i distributori di carburante debbano convertirsi velocemente e definitivamente per rifornire i veicoli elettrici a batteria.

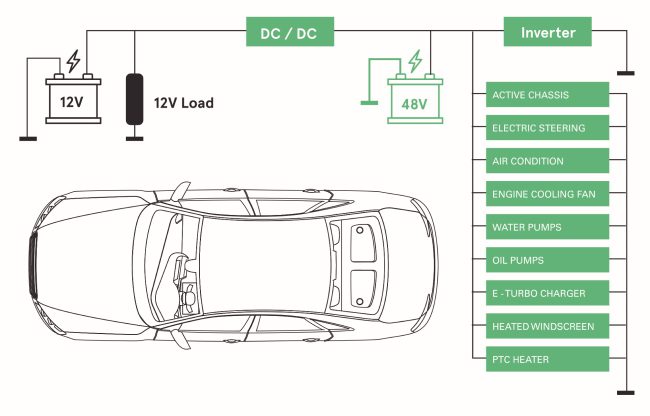

Questo processo inizia con semplici misure, come la conversione all’elettricità di sottosistemi tradizionalmente azionati dal motore termico, e termina con una fusione sempre più stretta e co-dipendente tra sistemi elettrici e ICE per fornire sia la forza di trazione, sia l’energia elettrica per i suoi sottosistemi. La maggiore quantità di energia elettrica necessaria per supportare questa strategia, sta forzando il passaggio dai sistemi elettrici attuali 12V e 24V, a sistemi a 48V. L’approccio è stato promosso dai Big Five tedeschi: Audi, BMW, Ford, Mercedes, Porsche e VW, e standardizzato attraverso organizzazioni internazionali come ISO.

PERCHÉ LA SCELTA DEI 48V?

Rispetto ai sistemi a 12V, a parità di potenza, la maggiore tensione operativa riduce la corrente (a 1/4) e quindi riduce le perdite resistive nella trasmissione dell’energia (si possono ridurre le sezioni dei cavi). Detto diversamente, a parità di impianto (stessa sezione dei cavi), consente di utilizzare motori e generatori elettrici 4 volte più potenti (Pot=V*I). I 48V sono poi al di sotto della soglia di sicurezza dei 60V che le organizzazioni di normalizzazione hanno stabilito come tensione massima oltre i quali i sistemi elettrici devono essere pesantemente schermati e protetti.

IL PERCORSO VERSO L’IBRIDO

Il modello Prius di Toyota, presentato nel 1997, ha dimostrato ciò che all’epoca poteva sembrare solo un sogno. Nonostante i costi maggiori, il peso e le complessità aggiuntive legate all’installazione di batterie supplementari, al motore/generatore, ai cablaggi più complessi e ai sistemi di controllo più sofisticati, ne è valsa la pena: riduzione dei consumi di carburante e riduzione delle emissioni.

Da allora, è emersa un’intera tipologia di concetti di “ibridazione”.

Partiamo dal più semplice: il veicolo “micro-hybrid”, che utilizza un motore/generatore 12V fino a 5kW per aiutare la partenza e l’arresto del veicolo. Questa forma di ibrido permette di spegnere l’ICE quando è inattivo e di riavviarlo quando necessario (Start/Stop). Quando il conducente toglie il piede dall’acceleratore, il motore/generatore aiuta a rallentare il veicolo trasformando parte dell’energia cinetica in tensione a 12V per ricaricare la batteria di bordo. Le stime del settore suggeriscono che questo approccio possa ridurre le emissioni di CO2 fino al 4%.

I veicoli “mild hybrid” fanno un ulteriore passo avanti, aggiungendo un bus di alimentazione a 48V e offrendo una caratteristica aggiuntiva: il motore/generatore è abbastanza potente (5kW – 13kW) per fornire una coppia aggiuntiva alla trasmissione, ad esempio quando un veicolo parte da fermo, o un aumento di coppia improvvisa, ad esempio quando si accelera a fondo.

Questa strategia di “riempimento” e “potenziamento” comporta due vantaggi. Il primo è che la coppia del motore elettrico è disponibile istantaneamente, migliorando la reattività. Il secondo è che aiuta a mantenere l’ICE vicino al suo punto operativo più efficiente. Le stime del settore suggeriscono che questo approccio possa ridurre le emissioni fino al 21%.

I più noti “full-hybrid”, dove il motore/generatore ha una potenza sufficiente (20kW – 40kW e oltre) per azionare autonomamente il mezzo, necessitano di una batteria più grande e più pesante per immagazzinare l’energia necessaria. Questo approccio permette di ridurre le emissioni fino al 30%.

Un ibrido “plug-in”, utilizza anche l’energia della rete nazionale per caricare le batterie per la trazione, può ridurre le emissioni fino al 75%.

Un “full-EV” non presenta emissioni (almeno per quanto riguarda il veicolo di per se).

PERMETTERE “L’HYBRIDIZATION”

L’industria automobilistica ha un vastissimo ecosistema di parti ed esperienze sull’alimentazione a 12V, che non diventerà obsoleto nel passaggio ai sistemi a 48V.

Questo significa che tutti (o quasi) i veicoli ibridi dovranno utilizzare due sistemi di alimentazione e/o batterie, per soddisfare sia le esigenze a 12V che le emergenti a 48V.

Ogni forma di ibrido richiederà ovviamente sistemi elettronici aggiuntivi.

Un “micro-hybrid” a 12 V ha sicuramente la necessità di un sistema di stabilizzazione della tensione, oltre che di un gestore per più batterie.

I “mild-hybrid” hanno necessità di un 48V-DC/DC converter per gestire l’energia tra i sistemi a 48V e 12V, 11 e di un sistema moto-generatore sempre a 48V, per la ricarica, l’avviamento e lo Start/Stop.

Nei veicoli “full-hybrid”, “plug-in” e “full-EV” (alta potenza), le tensioni delle batterie per la trazione hanno valori molto più alti dei 48V (fino a 900V), pertanto hanno bisogno di tutta una famiglia di convertitori e motori/generatori ad alta tensione.

Sfide e opportunità per le case automobilistiche, i costruttori di sottosistemi e i fornitori di componenti, sono legate al fatto che il passaggio al 48V, sta creando ampi spazi per l’innovazione.

Ad esempio, l’aggiunta di un sottosistema elettrico parallelo ad un veicolo ICE esistente, richiede spazio e quindi i produttori di componenti e sottosistemi devono aumentare l’integrazione delle loro offerte. I cablaggi e i connettori sono complessi e costosi, quindi le innovazioni in questo ambito sono benvenute. Ci sono poi anche molte opportunità per offrire componenti di elettronica di potenza più efficienti, compatti e robusti per l’uso all’interno del veicolo.

Alcune case automobilistiche stanno sviluppando EV a 48V destinati all’uso in aree urbane, con autonomia fino a 150km. Questi modelli richiedono carica batterie e BMS (Battery Management System) a bordo del veicolo. L’MC33771 di NXP è un controllore per batterie al litio che gestisce autonomamente fino a 14 celle (per tensioni superiori vengono organizzati in “stringhe” interconnesse).

L’MC33771 ha caratteristiche avanzate quali il bilanciamento della corrente tra le celle e soddisfa la norma di sicurezza ISO 26262 fino ad ASIL-D.

Un altro fattore critico per il passaggio ai 48V è la disponibilità di sistemi di conversione DC/DC compatti ed efficienti. Aziende come ON Semiconductor offrono moduli altamente integrati. L’FTCO3V85A è un modulo di potenza 80V con bassa Rds-on con qualifiche automotive con cui è possibile realizzare un convertitore DC/DC 48V-12V interleaved a 3 fasi. Include uno shunt di precisione per la misura della corrente, un NTC per la misura della temperatura e un circuito snubber RC ottimizzato. Questo dispositivo fa parte di un’ampia fami glia di moduli di potenza pensati per applicazioni 48V automotive quali: sistemi di avviamento/Start-Stop, Unità di Disconnessione Batteria (BDU), Turbo-Charger e applicazioni di controllo motore trifase per funzioni ausiliarie.

I sistemi automotive necessitano di “Potenza” efficiente e robusta.

Alcuni silicon-maker stanno già rispondendo a questa esigenza. Infineon, con la sua tecnologia trench 80V/100V OptiMOS in package lead-less TOLL o TOLG, indirizza le applicazioni 48V.

Analogamente ON Semiconductor sta introducendo una nuova famiglia di N-channel PowerTrench MOSFET da 80V/100V in package TOLL a bassissima Rds-on. Tra questi, l’FDBL8636x, specificamente pensato per le applicazioni 48V ad alta corrente.

Le soluzioni per il mercato Ibrido ed EV, non essendo ancora ottimizzate, né standardizzate, offrono ai fornitori la possibilità di sperimentare diversi modi di ripartire i componenti chiave del Drivetrain.

Ad esempio, STMicroelectronics offre l’L9907, un driver trifase per PowerMOS. Realizzato con il processo BCD-6 dell’azienda che può controllare in modo totalmente indipendente 6 elementi di potenza esterni, consentendo una varietà di strategie di comando per motori trifase.

Elmos ha adottato un approccio diverso. L’E523.52 é un SoC che comprende CPU, gate-driver e generazione delle tensioni ausiliare. Pensato per i motori trifase, é destinato alle automobili e ai veicoli commerciali 24V e 48V. Include 3 gate-driver half-bridge, un DC/DC converter 11V/100mA, 2 regolatori lineari per le alimentazioni interne ed esterne (e.g. Hall-sensor) e 1 micro RISC 16 bit con 32KFlash.

Ogni approccio ha certamente i suoi vantaggi. L’interessante del nuovo mercato EV è che riserva ampi spazi di sperimentazione. Sia approcciando nuovi metodi di controllo motore e/o gestione dell’energia, ma anche nuovi fornitori disposti a fornire i componenti/sistemi necessari.

In tutti questi scenari, l’aumento del software oltre a rendersi necessario dalla presenza di molte più parti elettroniche è anche un’opportunità per i costruttori. Permette di introdurre più rapidamente i prodotti sul mercato, di aggiornarli sul campo e renderli persino nuove fonti di guadagno attraverso la fornitura di servizi di bordo opzionali.

In tale contesto la sfida è duplice: trovare persone con il giusto livello di esperienza nei sistemi di alimentazione a 48V e trovare progettisti software in grado di sviluppare e rendere “Safe” e “Secure” il codice per soddisfare i rigorosi requisiti degli standard automobilistici, quale l’ISO 26262, SHE, EVITA. Non c’è Safety senza Security.

Avnet Silica sta già da tempo verificando un aumento della richiesta di supporto per l’implementazione di sottosistemi e interfacce sicure nelle principali applicazioni a 48V, come inverter, DC/DC converter e gestione delle batterie.

L’elettrificazione non sarà un percorso breve, anche se certamente più veloce rispetto a quello iniziato da Benz nel 1879. Disporre di un aiuto efficace nella scelta delle soluzioni di potenza e nella gestione delle sicurezze “Safety & Security”, è un passo importante anche per il processo dell’evoluzione delle auto.

[/boris]

A cura di Gregor Knappik – Avnet Silica