Non ci sono prodotti a carrello.

Un veicolo elettrico ibrido plug-in (PHEV) richiede un sistema elettronico di alimentazione tra la rete elettrica e il pacco batterie ad alta tensione situato all’interno del veicolo. Questo sistema elettronico è diviso in due parti: una stazione di ricarica, denominata anche EVSE (Electric Vehicle Service Equipment) o un caricabatterie esterno, e un caricabatterie integrato all’interno del veicolo.

Una stazione di ricarica fa parte dell’infrastruttura di rete installata lungo una strada, in un parcheggio o in un garage residenziale; il suo scopo principale è fornire energia al PHEV per caricare la batteria. Un caricabatterie integrato è responsabile per la fase finale di ricarica del pacco batterie: preleva la fonte di alimentazione in CA dall’EVSE e trasforma l’energia nel profilo di carica richiesto dalla batteria.

Pur avendo funzioni separate per la ricarica di un veicolo, le analogie nelle convenzioni di denominazione (caricabatterie «di bordo» ed «esterni») hanno causato una confusione generale in merito a questi due tipi di sistemi. Mentre il caricabatterie integrato deve condizionare (ossia convertire in CC ad alta tensione) l’alimentazione dal caricatore in CA esterno (Figura 1) prima di fornirla al sistema di gestione della batteria (BMS, Battery Management System), il caricabatterie in CC esterno funziona senza caricabatterie integrato e si interfaccia direttamente con il BMS.

Figura 1. Differenze tra stazioni di ricarica CA/CC e caricabatterie di bordo.

In questo articolo cercheremo di descrivere i caricabatterie di bordo, come funzionano e perché vengono utilizzati. Inoltre descriveremo le stazioni di ricarica e come interagiscono con i caricabatterie di bordo e i sistemi EV BMS, oltre a varie implementazioni dell’architettura di potenza.

Caricabatterie di bordo o esterni: sottosistemi di potenza

Il sottosistema di potenza (modulo) di un caricabatterie integrato e di un caricatore esterno si distinguono in base ai livelli di carica, come mostrato in Figura 2. Il sottosistema di potenza di un caricabatterie esterno (CC) è generalmente progettato per trasferire un maggior numero di kilowatt di potenza e richiede un BMS più sofisticato sul PHEV. Inoltre, permette di rimuovere un peso notevole dal PHEV, aumentando quindi l’efficienza complessiva del veicolo. D’altra parte, un caricabatterie integrato è generalmente progettato per trasferire un minor numero di kilowatt di potenza e aggiunge un peso significativo al PHEV.

Figura 2. Livelli di potenza e di carica per la ricarica di bordo ed esterna.

Implicazioni di livelli, tipi, modalità e tempo di ricarica

Ogni batteria ha una capacità diversa; poiché richiedono correnti e tensioni di carica diverse, sia gli EVSE sia i caricabatterie di bordo devono supportare diversi livelli, tipi e modalità di carica, che determinano in ultima analisi il tempo di ricarica della batteria. Ad esempio, un tipico caricabatterie di bordo monofase converte il livello di potenza di 3,5 kW, che richiede 16 A di corrente di ingresso da una tensione di ingresso a 220 V. Un caricabatterie di bordo da 3,3 kW può ricaricare un pacco batterie esaurito da 16 kWh in un PHEV raggiungendo una carica del 95% in circa quattro ore da un’alimentazione a 240 V [1].

Esistono principalmente due tipi di sistemi di ricarica, come mostrato in Figura 3: sistemi di ricarica in CA e CC. Un caricatore in CA alimenta la batteria attraverso il caricabatterie di bordo del veicolo, mentre un caricabatterie in CC carica direttamente la batteria del veicolo.

Per iniziare, analizziamo le stazioni di ricarica in CA, che la Society of Automotive Engineers (SAE) ha ulteriormente caratterizzato in livelli standard.

Un EVSE di Livello 1 (tipicamente un caricabatterie per uso domestico) utilizza fonti di alimentazione a 120 VCA/230 VCA comunemente disponibili, assorbe corrente in un intervallo tra 12 A e 16 A e può impiegare da 12 a 17 ore per caricare completamente una batteria da 24 kWH.

Un EVSE di Livello 2 (utilizzato tipicamente in ambiti commerciali come centri commerciali, uffici ecc.) utilizza sorgenti a 240 V CA polifase per alimentare un caricabatterie per veicoli più robusto e assorbe tra 15 A e 80 A per caricare completamente una batteria da 24 kWH in circa otto ore.

Le stazioni di ricarica in CC hanno anche un livello non ufficiale, non riconosciuto da SAE, noto come livello 3 CC. Questo tipo di stazione di ricarica utilizza un caricabatterie esterno per fornire CC (300 V-750 V) ad alta tensione fino a 400 A direttamente alla batteria del veicolo.

Figura 3. Organizzazione dei livelli di ricarica 1, 2 e 3.

Il Livello 3 bypassa il caricabatterie di bordo sul veicolo elettrico, come indicato dalla linea rossa in Figura 3. Poiché l’elevata potenza è fornita direttamente al veicolo, il tempo complessivo necessario per la ricarica è estremamente minore e spiega perché il Livello 3 si è guadagnato il nome di «caricabatterie veloce». Il tempo di ricarica per una batteria tipica da 24 kWH è inferiore a 30 minuti, come mostrato in Tabella 1.

Come definito dalla definizione delle modalità della Commissione Elettrotecnica Internazionale (IEC) (nella norma IEC 62196) esistono quattro modalità di ricarica [2]:

- Modalità 1: ricarica lenta da una presa elettrica normale (monofase o trifase).

- Modalità 2: ricarica lenta da una normale presa elettrica, ma dotata di un dispositivo di protezione specifico per il veicolo elettrico.

- Modalità 3: ricarica lenta o rapida mediante una specifica presa a pin multipli del veicolo con funzioni di controllo e protezione (secondo le norme SAE J1772 e IEC 62196).

- Modalità 4: ricarica rapida con una speciale tecnologia per caricabatterie come Charge de Move (CHAdeMO).

Inoltre, esistono quattro tipi di connettori:

- Tipo 1: accoppiatore monofase per veicoli che riflette le specifiche del connettore automobilistico SAE J1772/2009.

- Tipo 2: accoppiatore monofase e trifase per veicoli che riflette le specifiche del connettore VDE-AR-E 2623-2-2.

- Tipo 3: accoppiatore per veicoli monofase e trifase dotato di portellini di sicurezza che riflettono la proposta di EV Plug Alliance.

- Tipo 4: accoppiatore di ricarica rapida per sistemi speciali come CHAdeMO.

Codici e norme di sicurezza

Sia i caricabatterie di bordo che quelli esterni devono essere conformi alle varie specifiche richieste dalle amministrazioni locali e dagli enti pubblici in base alla loro ubicazione di implementazione. In generale, i principali requisiti di sicurezza e funzionamento richiesti sono i seguenti:

- Emissione e immunità di compatibilità elettromagnetica (CEM) (USA: Federal Communications Commission Part 15 Class A; Norma europea (EN) dell’Unione Europea (UE): EN 55011, EN 55022 e IEC 61000-4).

- Efficienza (96% e superiore).

- Distorsione armonica totale della corrente armonica (iTHD) <7% (conforme ai requisiti 519 dell’Istituto degli ingegneri elettrici ed elettronici [IEEE]).

- Protezione della custodia (come IP54).

- Tipi di connettori (CHAdeMO, sistema combinato di ricarica (CCS) 1 (combinazione SAE J1772), CCS2 (IEC 61851-23), norma GB/T GuoBiao.

- Conformità alla sicurezza (negli USA, Underwriters Laboratories (UL) 2202, UL 2231-1 e UL 2231-2. In Europa, IEC 62196, IEC 61851, marcatura di Conformità Europea (CE).

Tabella 1. Organizzazione dei livelli EVSE 1, 2 e 3.

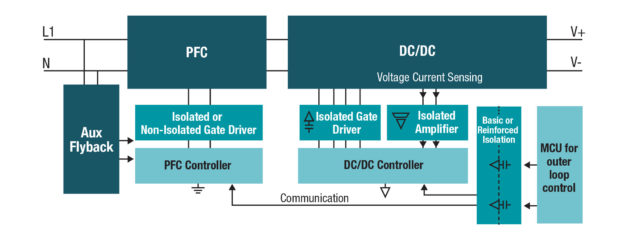

Figura 4. Tipico schema a blocchi di una stazione di ricarica in CA.

Un approccio di sistema alle stazioni di ricarica

La Figura 4 mostra uno schema a blocchi ad alto livello per una stazione di ricarica in CA. Si tratta di una stazione commerciale per veicolo elettrico di Livello 2, in cui la stazione di ricarica in CA fornisce l’alimentazione CA dalla rete elettrica direttamente al veicolo elettrico. Un sottosistema di monitoraggio della corrente e della tensione controlla la potenza trasferita al veicolo. Un relè di alimentazione in CA crea o interrompe il collegamento con il veicolo elettrico su discrezione del controller host. Il front end analogico di interfaccia del veicolo controlla il segnale pilota che esce dal connettore; questo segnale funge da handshake tra veicolo elettrico ed EVSE e consente la negoziazione con il veicolo elettrico per lo stato di alimentazione, la potenza disponibile e lo stato di carica.

Il caricabatterie include un convertitore CA/CC che fornisce l’alimentazione ausiliaria necessaria per alimentare vari altri componenti in questi sistemi. Come un controller di sistema, un microcontroller host (MCU) si occupa in genere di tutti i servizi di gestione. Un modulo di comunicazione per veicoli potrebbe includere interfacce come Controller Area Network (CAN), RS-485 ed Ethernet per comunicare con il veicolo elettrico e con la rete di stazioni di ricarica. La maggior parte delle stazioni di ricarica di Livello 2 include anche un’interfaccia uomo-macchina per offrire all’utente una migliore esperienza d’uso della stazione di ricarica fornendo aggiornamenti visivi dello stato.

Figura 5. Tipico schema a blocchi di una stazione di ricarica in CC.

La principale differenza tra le stazioni di ricarica in CA e le stazioni di ricarica in CC è la presenza della correzione del fattore di potenza (PFC) e dello stadio di potenza da CC a CC, come mostrato in Figura 5. Lo stadio PFC garantisce che la corrente di ingresso sia in fase con la tensione di rete, migliorando quindi il fattore di potenza generale della rete. Di solito, uno stadio CA/CC multilivello preleva la CA polifase dalla rete e la converte in CC ad alta tensione. Un secondo stadio CC/CC può generare una CC stabile per il trasferimento al veicolo elettrico, che bypassa lo stadio di potenza del caricabatterie di bordo. Esistono varie architetture per lo stadio di potenza a PFC attivo: le due più diffuse sono un’architettura monofase e un’architettura trifase.

Architetture di potenza in EVSE e caricabatterie di bordo

Come trattato in precedenza, livelli di ricarica diversi producono potenze diverse per il caricabatterie di bordo o l’EVSE. In tal modo l’elettronica di potenza si divide rispettivamente tra un’architettura di ingresso monofase e un’architettura di ingresso trifase, dove l’impatto maggiore è sul circuito PFC.

Architettura monofase

Il PFC è il primo passo in un caricabatterie di bordo/stadio di potenza EVSE. Lo scopo di un PFC è trasformare la corrente di ingresso avvicinandola ad una forma d’onda sinusoidale che sia in fase con la tensione di rete, riducendo quindi le armoniche inserite nella rete elettrica e migliorando il fattore di potenza per soddisfare le varie norme internazionali. In secondo luogo, il PFC genera una tensione di uscita regolata per alimentare il convertitore CC/CC a valle.

La Figura 6 è uno schema a blocchi di un’architettura di ingresso monofase, che richiede un PFC monofase, il quale accetta una fase singola e la linea neutra come ingresso. In questo caso è possibile utilizzare un PFC boost a stadio singolo o un PFC a doppio stadio in interleave. Il PFC a stadio singolo offre vantaggi in termini di semplicità e impiega un controller a basso costo. Una topologia a interleave beneficia della cancellazione della corrente in ingresso e in uscita, risultando in una più facile progettazione del filtro di disturbo elettromagnetico (EMI), elementi di memorizzazione più piccoli e migliore dissipazione termica [3].

Un CC/CC segue il PFC [1], fornisce l’isolamento galvanico [2] e genera l’uscita [3], che segue rigorosamente il profilo di carica della batteria ad alta tensione. La scelta di una topologia del secondo stadio dipende dall’intensità delle sollecitazioni su ciascun componente attivo [4]. È possibile scegliere tra varie topologie, tra cui una half-brige (LLC) a induttore-induttore-condensatore risonante, una half-brige ad hard-switching, una full-bridge sfasata o una half-brige doppia [5].

Figura 6. Architettura di ingresso monofase.

Altri sei sottosistemi principali includono:

- Un alimentatore ausiliario, che converte l’ingresso della tensione di linea in rail di alimentazione ausiliaria. Alcuni esempi sono i driver del gate, i circuiti di rilevamento della corrente, i circuiti di rilevamento della tensione e i controller. La topologia è spesso una topologia flyback isolata a basso costo.

- Un driver del gate isolato, che integra un isolatore digitale e un driver del gate tradizionale e che accetta un ingresso a bassa potenza dal circuito integrato (IC) del controller CC/CC sul lato a bassa tensione e produce un ingresso dell’azionamento a corrente elevata per il gate di un transistor ad alta potenza sul lato ad alta tensione. Inoltre può integrare varie funzioni di sicurezza come la protezione da sovracorrente, Miller clamping e altro.

- Un driver del gate non isolato quando non è richiesto alcun isolamento, poiché in un’architettura boost in modalità a conduzione continua convenzionale il controllore PFC fa riferimento allo stesso potenziale di terra dello stadio di potenza PFC. Esiste una tendenza recente verso un’architettura bridgeless con l’eliminazione del tradizionale ponte di diodi, come in un PFC Totem-Pole. I driver del gate isolati stanno diventando sempre più popolari per il PFC.

- Il rilevamento della tensione, che provvede al monitoraggio del valore di tensione. Un partitore di resistenze separa normalmente l’alta tensione. La caduta di tensione rappresenta indirettamente l’intera tensione di ingresso. L’isolamento galvanico è necessario per separare qualsiasi pericolo elettrico dall’alta tensione.

- Il rilevamento della corrente, che provvede al monitoraggio del valore e della direzione del flusso di corrente sia in ingresso che in uscita del convertitore CC/CC; potrebbe trattarsi di rilevamento indiretto della corrente con l’impiego di un sensore di Hall o di rilevamento diretto della corrente utilizzando una resistenza shunt.

- L’isolamento del segnale, che fornisce l’isolamento galvanico tra due sistemi con potenziali di terra diversi. Esso rende possibili i segnali di comunicazione ad alta velocità dall’unità MCU posta sul lato a bassa tensione al controller CC/CC o al controller PFC posto sul lato ad alta tensione.

Architettura trifase

L’erogazione di potenza maggiore richiede una sorgente di ingresso trifase nella rete. Al fine di massimizzare il trasferimento di potenza riducendo al minimo il volume del conduttore, di solito la rete fornisce la potenza di rete in modo trifase, ottenendo come risultato due architetture che si distinguono per il fatto di avere o meno un collegamento neutro.

Figura 7. Il primo tipo di architettura di ingresso trifase.

Figura 8. Il secondo tipo di architettura di ingresso trifase.

La Figura 7 illustra l’architettura di combinazione di tre moduli monofase. L’ingresso potrebbe venire da una tensione fase-neutro o da una tensione fase-fase. I moduli di ingresso monofase hanno il vantaggio di offrire circuiti di conversione di potenza più semplici ed efficienti. Tutti i sottosistemi e i requisiti sono simili a quelli di un caricabatterie di bordo o EVSE a ingresso monofase, anziché essere moltiplicati per tre. Sebbene questa struttura possa richiedere un numero maggiore di transistor di potenza e circuiti di rilevamento, essa riduce lo stress elettrico e le problematiche di filtraggio. Pertanto è possibile utilizzare componenti più piccoli con un profilo basso. Questa combinazione modulare riduce inoltre lo stress sulle risorse di controllo di PFC e CC/CC, consentendo di implementare il controller analogico separatamente, con un costo inferiore e una complessità di controllo ridotta per l’MCU centrale.

La Figura 8 illustra l’altra architettura che collega tutte e tre le fasi (e contemporaneamente la linea neutra come opzione). La topologia PFC diffusa in questo caso è il ponte attivo trifase, o raddrizzatore Vienna [7]. In questo caso, il convertitore CC/CC a valle deve funzionare a partire da circa 700 VCC o collegarsi in serie per ridurre lo stress di tensione sui dispositivi di alimentazione.

Inoltre l’algoritmo di controllo diventa più complicato, il che richiede la progettazione di potenti MCU nel sistema.

La Figura 8 mostra inoltre un esempio di utilizzo di una MCU per controllare rispettivamente il PFC (come la MCU C2000™ TMS320F28069 Piccolo™ di TI) e CC/CC (come la MCU C2000 TMS320F28035 Piccolo di TI). A differenza dell’approccio modulare monofase, per pilotare lo stadio PFC è necessario un driver del gate isolato o un driver del gate half-bridge con elevata capacità di fluttuazione della tensione. Nella Figura 8, è possibile utilizzare un driver del gate non isolato se si implementa un’architettura boost convenzionale, poiché i transistor di alimentazione PFC si trovano tutti sul low-side.

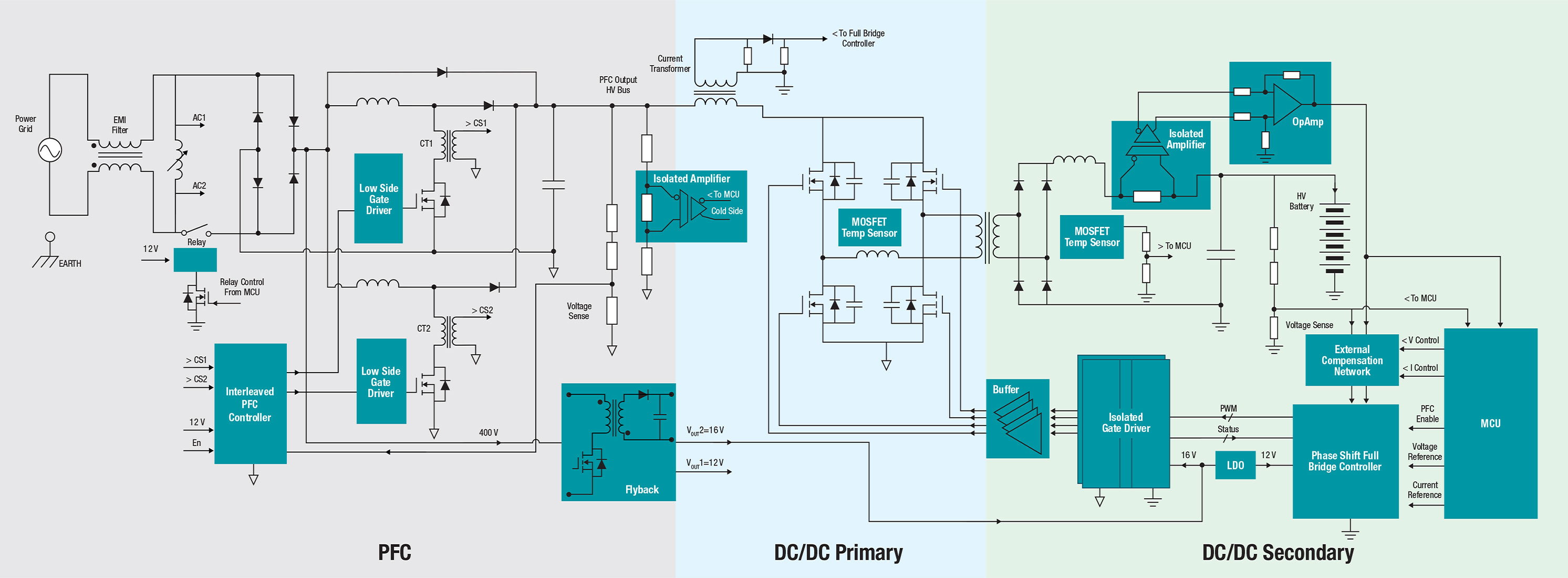

Un caricatore di bordo completo

La Figura 9 mostra una comune architettura di potenza per caricabatterie di bordo con controllo analogico e potenza fino a 3,3 kW. Essa è compatibile con una tensione di ingresso universale di 85-265 V proveniente dalla linea di rete in CA e offre un intervallo di tensione in CC di uscita tra 200 V e 450 V ad un massimo di 16 A. Inoltre comprende un convertitore CA/CC in interleave con PFC, seguito da un convertitore CC/CC full-bridge sfasato a controllo analogico con modulazione di larghezza di impulso (PWM). Il convertitore CC/CC funziona in condizioni di commutazione a tensione zero (ZVS, Zero Voltage Switching) per aumentare l’efficienza e la densità di potenza.

Figura 9. Schema di riferimento del caricabatterie di bordo a controllo analogico per un’applicazione PHEV. Lo schema dettagliato è disponibile in Appendice.

Il PFC con interleave è costituito da due convertitori boost in parallelo e funziona sfasato di 180 gradi. In questa implementazione, uno ingombrante stadio PFC di 3,3 kW viene diviso in due stadi PFC da 1,65 kW utilizzando più componenti, ma di dimensioni inferiori, per una migliore distribuzione del calore. Poiché le correnti dell’induttore sono sfasate, esse si annullano a vicenda e riducono la corrente di ripple in ingresso. Tutti questi vantaggi portano a una maggiore potenza e ad un design con densità più elevata. Altri vantaggi dell’interleave includono una facile scalabilità a potenze più elevate e un profilo più basso.

Lo schema a blocchi dello stadio PFC è composto dai seguenti elementi:

- Il filtro EMI, che mira a ridurre il rumore di modo differenziale e di modo comune al fine di soddisfare gli standard normativi di CEM. Elimina le EMI che potrebbero causare il malfunzionamento di altri dispositivi. Inoltre protegge l’elettronica di potenza a valle da picchi di sovracorrente e correnti di spunto.

- La funzione di rilevamento dell’input della tensione in CA, che legge la tensione RMS (efficace) in ingresso. Questa informazione è importante per la MCU al fine di limitare la corrente di ingresso nel caso in cui la tensione di ingresso sia inferiore alla soglia di sottotensione e per fornire la protezione da sovratensione.

- Lo stadio PFC con interleave, che è gestito da un controller analogico come l’UCC28070-Q1 di TI. Questo controller contiene numerose innovazioni, tra cui la sintesi di corrente e feed forward di tensione quantizzata per promuovere miglioramenti delle prestazioni in termini di fattore di potenza, efficienza, THD e risposta ai transienti.

- Un driver del gate low-side, compatibile con l’ingresso a bassa potenza dal controller PFC e in grado di produrre un ingresso di azionamento a corrente elevata per il gate di un transistor ad alta potenza come l’UCC27524A-Q1 di TI. Questo driver è in grado di erogare 5 A di corrente source e 5 A di corrente sink a picco elevato nel gate, insieme all’uscita rail-to-rail e ad un ritardo di propagazione molto basso (in genere 13 ns).

- L’alimentazione ausiliaria unidirezionale, gestita da un controller PWM come l’UCC28700-Q1 di TI, che esegue la conversione da un ingresso ad alta tensione di circa 400 V verso il basso fino a più rail a bassa tensione. Essa fornisce inoltre l’alimentazione a polarizzazione sia sul lato PFC che sul lato del convertitore CC/CC. I valori tipici sono 12 V per il pilotaggio dei transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET), 16 V per il pilotaggio del driver del gate isolato e 6,5 V per l’alimentazione dei regolatori LDO (low-dropout) di tracciamento.

- I sensori di tensione e corrente, realizzati direttamente dal controller PFC in interleave. Un partitore di resistenze provvede al rilevamento della tensione, mentre un trasformatore di rilevamento della corrente provvede al rilevamento della corrente.

Una topologia full-bridge sfasata con rettificazione del diodo sul lato secondario viene applicata come CC/CC. Lo schema a blocchi è composto dagli elementi seguenti:

- Il rilevamento di tensione isolato, posto all’ingresso del convertitore CC/CC, viene effettuato attraverso un amplificatore isolato come l’AMC1311-Q1 di TI. Il rilevamento di corrente isolato, posto all’uscita del convertitore CC/CC, viene effettuato attraverso un amplificatore isolato come l’AMC1301-Q1 di TI, oltre ad un amplificatore operazionale (op-amp) come l’OPA376-Q1 di TI. L’AMC1301-Q1 legge con precisione l’ingresso di corrente e lo converte in un’uscita differenziale, mentre l’amplificatore operazionale converte l’uscita differenziale in una singola uscita.

- I sensori di temperatura come l’LMT87-Q1 di TI sono posti vicino ai transistor di potenza per mantenere in salute i transistor di potenza durante il loro funzionamento attivo. La protezione è data dal controllo della temperatura della custodia o della temperatura interna (a seconda della posizione del sensore) e spegne immediatamente il sistema quando la temperatura supera la soglia.

- Il driver del gate isolato, che potrebbe essere un singolo canale come l’ISO5451-Q1 di TI o un doppio canale isolato come l’UCC21520-Q1 di TI, accetta un ingresso a bassa potenza dal circuito integrato del controller CC/CC sul lato a bassa tensione e produce un azionamento a corrente elevata per il gate del MOSFET sul lato ad alta tensione.

- Il convertitore CC/CC, che prende l’uscita dal PFC e la converte in un’uscita CC dedicata e segue rigorosamente il profilo di carica della batteria. Il controller full-bridge con sfasamento, come l’UCC28951-Q1 di TI, pilota tutti i MOSFET sul lato primario. La topologia full-bridge sfasata ha come vantaggio principale il fatto di essere ZVS, di avere un’efficienza nettamente più elevata e basse EMI.

- La MCU, che esegue il monitoraggio dello stato generale del sistema e genera la tensione di uscita e i riferimenti di corrente per la manipolazione del controllo di tensione e del controllo del loop di corrente del controller CC/CC. Inoltre legge anche le temperature, controlla la ventola e le interfacce con il display a cristalli liquidi (LCD) e le interfacce utente. In aggiunta, funge da interfaccia tra i dati digitali e altre MCU del veicolo attraverso un’interfaccia hardware CAN.

Conclusione

A mano a mano che i veicoli elettrici EV ed HEV si diffondono in tutto il mondo, gli sviluppatori di sistemi automobilistici dovranno migliorare l’efficienza e ridurre i tempi di ricarica della batteria su questi veicoli: il tutto senza aggiungere troppo peso. Sia l’EVSE che il caricabatterie di bordo svolgeranno un ruolo fondamentale nella diffusione dei veicoli alimentati a batteria.

Mentre i progettisti industriali di solito progettano l’EVSE e i fornitori automobilistici progettano il veicolo, le tecnologie devono collaborare senza problemi. Tenendo a mente questo aspetto, questo articolo ha cercato di eliminare eventuali confusioni tra caricabatterie di bordo e stazioni di ricarica. Può sembrare una distinzione semplice: un caricabatterie di bordo si trova all’interno del veicolo per via del suo peso inferiore, del suo compito di ricaricare la batteria e per conformità dal punto di vista della sicurezza, mentre una stazione di ricarica si trova all’esterno del veicolo e fornisce alta tensione e alta potenza al caricabatterie di bordo o direttamente alla batteria tramite un connettore di ricarica, ma esistono ulteriori sfumature tra questi sistemi.

Riferimenti:

1. Gautam, Deepak, Fariborz Musavi, Murray Edington, Wilson Eberle and William G. Dunford. “An Automotive On-Board 3.3 kW Battery Charger for PHEV Application.” IEEE Transactions on Vehicular Technology (61) 8, October 2012: 3466-3474.

2. International Electrotechnical Commission (2011). “IEC releases final draft standards for EV charging.” Accessed 6 Feb. 2018].

3. Marjanovic, Milan and Matthias Ulmann. “A Design Review of a Full-Featured 350-W Offline Power Converter.” Texas Instruments Power Supply Design Seminar SEM2000, 2012.

4. Roberto Scibilia. “Design review of a 2-kW parallelable power-supply module.” Texas Instruments Power Supply Design Seminar SEM2200, 2016.

5. Ye, Zhong. “Dual Half-Bridge DC/DC Converter with Wide-Range ZVS and Zero Circulating Current.” Texas Instruments Power Supply Design Seminar SEM1900, 2010.

6. Dow, Y.S., H.H. Kim, Y.I. Kwon, B.Y. Kim and J.C. Kim. “A Study of 6.6 kW On Board Charger for Electric Vehicle.” KINTEX Korea, May 3-6, 2015.

7. Manish Bhardwag. “Vienna Rectifier-Based Three Phase Power Factor Correction Reference Design Using C2000 MCU.” Texas Instruments TI Designs reference design, 2017.

A cura di Xun Gong, Powertrain Systems, Texas Instruments e Jayanth Rangaraju, Grid Infrastructure Systems Manager, Texas Instruments.

Appendice: