Non ci sono prodotti a carrello.

Di Lee Turner, Vice President of Product & Supplier Management di Farnell

L’Industria 4.0 e altre iniziative stanno rivoluzionando il settore manifatturiero, offrendo una serie di nuove opportunità per migliorare la qualità e ridurre i costi.

Tuttavia, nonostante le promesse, fino a poco tempo fa queste nuove tecnologie erano accompagnate da problemi di costo. Sebbene molte aziende non potessero considerare simili impegni finanziari, oggi possono trarre vantaggio da numerose tecnologie digitali che stanno trasformando anche gli strumenti e le tecniche più umili e quotidiane.

Addirittura la robotica è ora più accessibile, portando l’automazione in applicazioni sempre più di nicchia. Queste tecnologie consentono miglioramenti incrementali che, insieme, possono portare a guadagni complessivi sostanziali in termini di efficienza produttiva.

Tra le aree che utilizzano sempre più spesso i sensori e la robotica per accelerare i processi di produzione o aumentare la qualità e la resa vi sono le stazioni di saldatura. Con la diffusione dei controlli digitali, l’accessibilità economica delle stazioni di saldatura digitali automatizzate consente a tutti di accedere a questa tecnologia. Questo perché la programmazione digitale permette di gestire le stazioni di saldatura automatizzate in modo molto più efficiente, migliorando l’uniformità dei risultati, la precisione e la qualità.

Ne è un esempio il modello MP740686 di Multicomp Pro, un saldatore controllato da MCU la cui temperatura può essere regolata con precisione e facilità. L’unità dispone di un’opzione per tre temperature preimpostate o utilizzate di frequente e offre anche funzioni di standby automatico, spegnimento con impostazione intelligente dell’ora e protezione con password.

Anche la tecnologia delle telecamere sta diventando sempre più conveniente, consentendo l’ispezione al microscopio dei giunti saldati e di altre interfacce per garantire una qualità elevata.

Rendere gli strumenti semplici più efficaci

I semplici utensili manuali potrebbero non sembrare gli oggetti più ovvi a beneficiare della tecnologia digitale, ma anche gli strumenti meccanici di base, come quelli per la crimpatura, possono ora utilizzare sensori per verificare la qualità del lavoro, riducendo la possibilità di produrre inavvertitamente cavi difettosi.

Allo stesso modo, gli ionizzatori sono diventati così convenienti da poterli distribuire in tutto l’impianto di produzione per ridurre l’elettricità statica e, di conseguenza, il rischio di danni ai componenti sensibili.

Un esempio è il SCS 963E-NO da banco progettato per rimuovere le cariche statiche dagli oggetti non conduttivi. Rimuove le cariche in meno di due secondi senza bisogno di cavi di messa a terra.

Per gli utenti che cercano la massima economicità, ci sono marchi esclusivi che offrono oggi strumenti e attrezzature di alta qualità. Fornitori come Multicomp Pro offrono strumenti, apparecchiature di prova e un’ampia gamma di altri prodotti, tra cui multimetri, alimentatori e oscilloscopi, sonde, cavi e connettori. L’offerta comprende anche componenti elettronici ed elettromeccanici, connettori e prodotti per la gestione dei cavi.

Ridurre i costi delle interruzioni

Prevenire le interruzioni della produzione è una delle priorità principali per le aziende manifatturiere, per cui è fondamentale sapere quando una macchina o un dispositivo potrebbe guastarsi. Gli azionamenti dei motori sono utilizzati in molte macchine, per cui è essenziale eseguire una manutenzione predittiva su di essi utilizzando sensori in grado di prevedere, con un elevato grado di precisione, quando un motore o un componente merita attenzione.

Uno dei principali strumenti per fornire i dati per un programma di manutenzione predittiva è l’analisi delle vibrazioni. La misurazione delle vibrazioni subite da un componente consente il monitoraggio remoto delle condizioni, che permette ai tecnici di reagire rapidamente alle variazioni in tal senso di un componente.

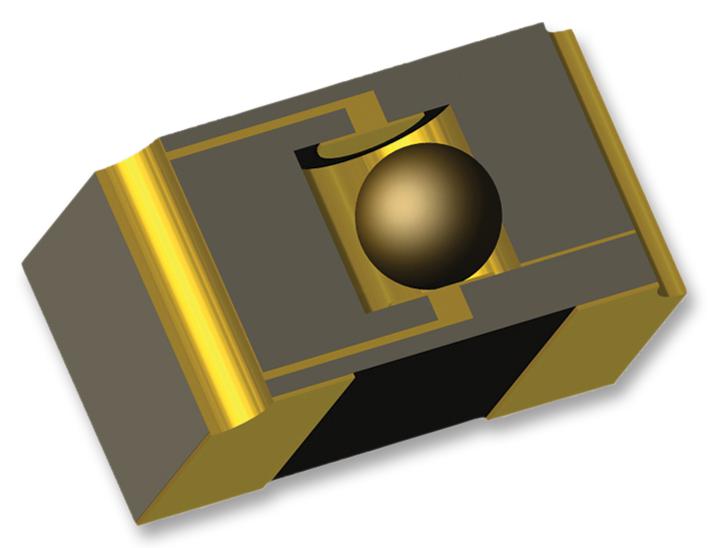

Il tipo più comune di sensori di vibrazione è l’accelerometro, ma sono ampiamente utilizzati anche gli estensimetri e i sensori microfonici.

Questa capacità di monitorare le vibrazioni a distanza si è dimostrata un grande risparmio di tempo e di costi, con una riduzione del 50% dei costi di manutenzione, del 55% dei guasti imprevisti e del 60% dei tempi di riparazione e revisione. Ciò è dovuto in gran parte al fatto che gran parte della programmazione e dei test può essere eseguita da remoto, eliminando così una parte considerevole degli spostamenti fisici precedentemente necessari, nonché la necessità per gli esseri umani di entrare in aree potenzialmente pericolose. Inoltre, i dispositivi possono essere impostati e lasciati in posizione, in modo che gli ingegneri addetti ai test e alla progettazione non debbano monitorare costantemente tensioni o temperature in loco. Tutto ciò può essere fatto in modo portatile, senza fili e con grande precisione. Il monitoraggio remoto e automatizzato riduce inoltre l’errore umano in modo sostanziale. Infine, una maggiore affidabilità significa anche che è necessario disporre in loco un minor numero di parti di ricambio, con i relativi costi aggiuntivi di stoccaggio e manutenzione.

Il monitoraggio a lungo raggio consente un’acquisizione dei dati più rapida

L’acquisizione di dati sulla produzione e sulle prestazioni è sempre più importante per il buon funzionamento di un impianto e la possibilità di accedere a questi dati o di misurare le condizioni a distanza rappresenta un grande vantaggio. Grazie alla capacità di trasferire dati a lungo raggio, i sensori possono essere posizionati a quasi tutte le distanze dal dispositivo che stanno monitorando, consumando anche molta meno energia.

Un altro requisito per i reparti di manutenzione è la valutazione facile e rapida delle condizioni delle macchine e delle tubazioni per identificare perdite di gas o punti caldi che potrebbero indicare un problema imminente.

Un tipico dispositivo di valutazione è il Fluke PTi120 utilizzato per effettuare una scansione rapida delle apparecchiature elettriche, le pompe, i motori, le apparecchiature HVAC e di controllo dei processi alla ricerca di punti caldi e freddi che possono indicare possibili guasti. Molti dispositivi portatili, come quelli di Fluke, includono oggi la connettività wireless, che consente agli utenti di connettersi facilmente con PC e dispositivi portatili come iPhone e iPad e di condividere dati e immagini con altri addetti alla manutenzione.

L’automazione può anche acquisire i dati di produzione per assegnare automaticamente il numero corretto di lavoratori a una particolare linea, rendendo più efficiente la pianificazione.

Produzione adattiva

Un’altra tendenza che riduce il rischio di errore umano, sfruttando al meglio le capacità degli addetti, è il boom dei robot collaborativi, più comunemente noti come “cobot”. Lavorando in sicurezza a fianco della robotica in un ambiente altamente controllato, le persone possono fare ciò che sanno fare meglio, cioè l’analisi e la risoluzione dei problemi, mentre i robot svolgono i compiti ripetitivi, noiosi o rischiosi. Il livello più alto di collaborazione prevede che il robot e l’uomo condividano in modo cooperativo spazi di lavoro e compiti. Questo è particolarmente utile nelle linee di assemblaggio di piccoli pezzi.

La programmazione e la configurazione sono ora più semplici grazie al software a blocchi e alle simulazioni. Queste consentono di finalizzare la configurazione di un robot prima che inizi a operare, rendendo l’automazione robotica alla portata di molte più aziende. Anche i dispositivi finali stanno diventando sempre più capaci e sofisticati, consentendo di manipolare senza danni anche articoli delicati come frutta e fiori, riducendo così gli sprechi.

I costi e i tempi di produzione possono essere ridotti anche grazie alla stampa 3D. Se un produttore ha bisogno di un piccolo componente per mantenere in funzione una linea di produzione, può utilizzare la stampa 3D per realizzare il pezzo necessario. In questo modo si risparmiano i tempi di inattività e si evitano i costi e i ritardi legati all’ordinazione del componente o al mantenimento delle scorte in loco.

Un esempio di queste stampanti 3D professionali è la ULTIMAKER S7, che può stampare su un’ampia gamma di materiali, tra cui fibra di carbonio, vetro, metallo e legno composito. Questa versatilità la rende adatta a un’ampia gamma di attività di produzione di pezzi. Con i robot, queste tecnologie altamente adattive consentono di produrre molti più tipi di prodotti diversi senza richiedere tempi di inattività eccessivi.

Sebbene nessuno dei fattori sopra citati abbia, da solo, un effetto enorme sull’efficienza di una fabbrica, la combinazione dell’uso di dati e controlli digitali, della robotica e degli strumenti di produzione dotati di sensori comporta che i piccoli guadagni possono rapidamente sommarsi a grandi risparmi.

Il risultato netto è che i produttori possono produrre apparecchiature elettroniche più affidabili, di qualità superiore e più competitive dal punto di vista dei costi, contribuendo a costruire un successo sostenibile in una vasta gamma di settori.