Non ci sono prodotti a carrello.

Autore: Philip Pratt – Business Development and Technical Marketing Engineer, Texas Instruments

L’elettronica pensata per le missioni spaziali si trova ad affrontare condizioni e sfide uniche: i package per circuiti integrati (IC) specializzati possono contribuire a ridurre l’impatto di alcune di queste sfide. Storicamente, in TI abbiamo sviluppato dispositivi innanzitutto per uso commerciale (non spaziale); solo dopo la verifica in un package in plastica il team di ingegneri ha dato inizio alla progettazione in ceramica. Tuttavia, di solito i package in ceramica non sono direttamente compatibili con i package in plastica e richiedono lo sviluppo di nuovi hardware per test e caratterizzazione e la necessità di qualificare la soluzione di prova per package in ceramica ai fini della produzione su larga scala. Questi interventi costituiscono un problema per i progettisti di hardware per uso spaziale, in quanto rendono necessario attendere la creazione del dispositivo in package in ceramica per poter avviare la costruzione del loro prototipo oppure di partire dal circuito integrato con package in plastica per il loro prototipo e procedere alla riprogettazione e alla rifabbricazione della scheda nel momento in cui diventano disponibili i campioni in ceramica.

Che cos’è l’SHP?

TI ha sviluppato una nuova specifica di screening dei dispositivi nota come SHP (Space High grade in Plastic) per dispositivi qualificati per uso spaziale costruiti in package in plastica, utilizzato tradizionalmente in applicazioni industriali. L’SHP copre sia i package in plastica BGA (ball-grid array) sia i package con incapsulamento in plastica. Il livello di qualifica SHP permette di produrre dispositivi adatti a profili di missione gravosi, per i quali si sono utilizzati solitamente dispositivi in ceramica di Classe QML V (Qualified Manufacturers List).

Il livello SHP rappresenta un grado di affidabilità superiore rispetto ai prodotti ottimizzati per l’uso spaziale di TI dal punto di vista di molti parametri importanti per missioni spaziali gravose. Come elencato in Tabella 1, le differenze più importanti sono una più alta immunità SEL (single-event latch-up), una dose ionizzante totale più elevata, il burn-in di produzione e la prova di durata per ciascun lotto di wafer.

| Prodotto ottimizzato per uso spaziale | SHP | QML-P* | QML-Y** | QML-V | |||

| Proprietario della specifica | TI | TI | Defense Logistics Agency (DLA)/Joint Electron Device Engineering Council (JEDEC) | DLA/JEDEC | DLA/JEDEC | ||

| Package | Sostrato o incapsulamento in plastica | Sostrato o incapsulamento in plastica | Incapsulamento in plastica | Sostrato in ceramica

(sostrato in plastica**) |

Ceramica | ||

| Ermetico | No | No | No | No | Sì | ||

| Linea di base controllata singola | Sì | Sì | Sì | Sì | Sì | ||

| Bond wire

(se utilizzato) |

Oro | Oro | Oro | Oro | Alluminio | ||

| Con stagno puro? | No | No | No | No | No | ||

| Burn-in di produzione | No | Sì | Sì | Sì | Sì | ||

| Testato per degassamento secondo ASTM E595 (American Society of Testing and Materials) | Sì | Sì | Sì | N/D** | N/D (no plastica) | ||

| Ciclo di temperatura a livello di lotto | Livello di lotto | Gruppo D | Gruppo D | Gruppo D | Gruppo D | ||

| Test HAST (Highly Accelerated Stress Testing) a livello di lotto | Sì | Gruppo D | Gruppo D | Gruppo D | N/D | ||

| Lotti di wafer multipli possibili per ciascuna bobina | No | No | No | No | No | ||

| Prova di durata per ciascun lotto di wafer | No | Sì | Sì | Sì | Sì | ||

| Gli elementi seguenti sono richiesti nelle specifiche TI | Gli elementi seguenti non sono richiesti nelle specifiche QML | ||||||

| Collaudo lotto (RLAT/RHA) radiazione TI (TID) | Tutti i SEP e i SHP dispongono di RLAT | Le parti TI di queste classi sono solitamente RHA tramite RLAT, ma variano per prodotto (tutte le nuove parti disporranno di RLAT da lì in poi) | |||||

| Test SEL (Single-Event Latchup)

(il livello potrebbe variare in base al prodotto) |

TI = 43 MeV | I prodotti TI sono normalmente tra 60MeV e 120 MeV a questi livelli di screening | |||||

| Radiazione, dose ionizzante totale (TID)

(il livello potrebbe variare in base al prodotto) |

TI = tra 30 krad e 50 krad

(RT, tollerante alle radiazioni) |

I prodotti TI sono normalmente tra 50 krad e 300 krad a questi livelli di screening

(RHA, radiation-hardness assured) |

|||||

Tabella 1: Confronto fra la categoria di qualifica SHP di TI e altre normative note o in bozza

È possibile ridurre l’impatto delle sfide di progettazione utilizzando package in plastica con la stessa disposizione dei pin e package di base utilizzati in versioni per uso spaziale e industriale. Oltre a ridurre i tempi e le risorse necessari per lo sviluppo, i progettisti per applicazioni spaziali dovrebbero tenere conto dei vantaggi in termini di efficienza termica, dimensioni e larghezza di banda dei package in plastica.

Sfida progettuale n. 1: l’efficienza termica

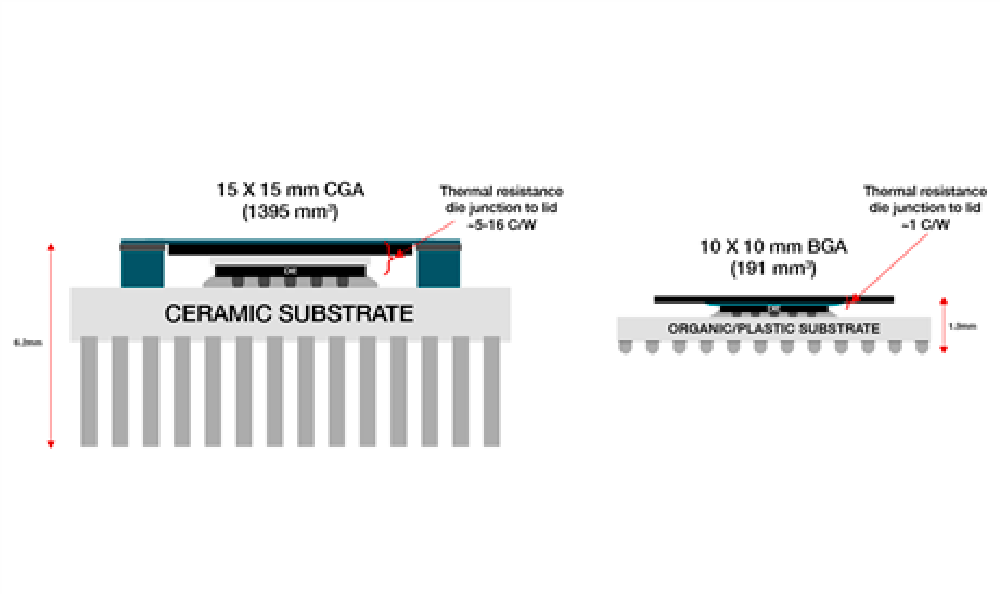

I tradizionali progetti per package ermetici in ceramica richiedono il posizionamento del die in una cavità e la saldatura di un coperchio sopra la cavità per realizzare una soluzione a prova di umidità. Questo progetto lascia uno spazio vuoto fra il die e il coperchio metallico che è difficile da chiudere con un epossidico termico. Con il package SHP BGA flip-chip, il coperchio metallico si collega direttamente al retro del die flip-chip con l’epossidico termico: pertanto non vi è alcuno spazio vuoto da chiudere.

TI ha notato un miglioramento nell’efficienza termica dal die al package, con la resistenza termica che è calata da ~16 C/W in package in ceramica con array di tipo colum-grid a ~0,8 C/W in package in plastica BGA. Consentendo al sistema intorno al chip di scaldarsi e rimanere comunque affidabile, è possibile ridurre dimensioni, peso e costi del sistema necessari per dissipare il calore eliminando la pompa del fluido, il metallo supplementare del dissipatore di calore e altri sistemi di rimozione del calore.

Sfida progettuale n. 2: i vincoli dimensionali

L’industria spaziale calcola i costi di lancio sulla base del peso e delle dimensioni: pertanto, una soluzione più piccola e leggera è meno costosa da lanciare in orbita. Le misure complessive del package BGA flip-chip sono inferiori a quelle dell’equivalente in ceramica in tutte le dimensioni. La Figura 1 mostra un package ermetico in ceramica da 15 mm x 15 mm, utilizzato per il ADC12DJ3200QML-SP QML-V, con un’altezza totale di >6 mm. Il BGA in plastica mostrato a destra è il package utilizzato sia per il nuovo ADC12DJ5200-SP che per l’ADC12QJ1600-SP, che entrano in un package da 10 mm x 10 mm con un’altezza totale di <2 mm. Questa notevole riduzione delle dimensioni si traduce in una soluzione complessiva più piccola, andando a ridurre il peso e le dimensioni dell’intero sistema o creando la possibilità di inserire più convertitori analogico/digitale (ADC) nella stessa area.

Figura 1: Confronto fra package ermetico in ceramica e package in plastica

La Figura 2 mostra i miglioramenti nelle dimensioni del package dell’ADC12DJ5200-SP e dell’ADC12QJ1600-SP da 10 mm x 10 mm x 1,9 mm (che condividono questo package) rispetto alla generazione precedente da 15 mm x 15 mm x 6,2 mm di ADC12DJ3200QML-SP in ceramica.

Figura 2: Confronto fra le dimensioni dei package tra varie generazioni di ADC per uso spaziale

Sfida progettuale n. 3: l’aumento della larghezza di banda

Per i prodotti ad alta frequenza in package flip-chip, la plastica offre prestazioni elettriche di livello superiore rispetto alla ceramica per i seguenti motivi:

La permittività relativa dei substrati organici nei package in plastica è di circa 3,7, mentre per la ceramica è 9,8. Ne deriva che l’accoppiamento capacitivo tra linee di segnale adiacenti per i package in plastica è di oltre 2,5 volte inferiore, il che migliora la diafonia e l’integrità di segnale.

La minore permittività consente la creazione di linee differenziali da 100 Ω e linee single-ended da 50 Ω con spaziature minori tra filo e filo e spaziature minori tra filo e terra, consentendo di realizzare linee di impedenza a maggiore densità controllata nei substrati in plastica rispetto ai substrati in ceramica.

I substrati in plastica di capacità inferiore migliorano la larghezza di banda e la perdita di ritorno dei segnali analogici fondamentali.

Inoltre, i substrati in plastica offrono una maggiore larghezza di banda grazie all’uso del rame per le linee di segnale e i piani di alimentazione rispetto al tungsteno utilizzato nei substrati in ceramica. Il rame presenta oltre un terzo di resistenza elettrica in meno rispetto al tungsteno.

Conclusione

Il livello di qualificazione spaziale SHP di TI offre una maggiore efficienza termica, un ingombro ridotto e una maggiore larghezza di banda rispetto ai tradizionali package in ceramica. Il package e la disposizione dei pin comuni tra le versioni di livello industriale e spaziale permettono di introdurre le tecnologie più recenti nei progetti hardware per uso spaziale non appena i campioni del dispositivo di livello commerciale diventano disponibili, in quanto tutto il lavoro di prototipazione sul prodotto commerciale si traduce direttamente in una ricaduta nel prodotto SHP qualificato per uso spaziale quando giunge il momento di mettere in orbita il sistema.