Non ci sono prodotti a carrello.

Negli ultimi anni, il più importante sviluppo nel settore dell’elettronica di potenza è l’avvento dei materiali WBG (Wide BandGap, ad ampia banda proibita), in particolare il carburo di silicio (SiC – Silicon Carbide) e il nitruro di gallio (GaN (Gallium Nitride). Grazie alle proprietà dei materiali WBG è possibile realizzare dispositivi elettronici di potenza più piccoli, veloci ed efficienti. L’impatto dei dispositivi di potenza realizzati con materiale ad ampio bandgap sta iniziando a manifestarsi in una pluralità di applicazioni e topologie, dai comuni alimentatori e caricabatteria agli apparati che producono energia fotovoltaica, ai sistemi di stoccaggio dell’energia. I dispositivi di potenza in carburo di silicio, presenti sul mercato da più anni rispetto agli analoghi dispositivi in nitruro di gallio, sono tipicamente impiegati in applicazioni caratterizzate da livelli di tensione e di potenza più elevati.

I motori consumano una percentuale molto elevata della potenza utilizzata complessivamente nelle applicazioni industriali. Essi vengono usati in sistemi HVAC, robot per impieghi gravosi, apparati per movimentazione materiali e in altre apparecchiature per svolgere numerose altre mansioni. Il miglioramento dell’efficienza e dell’affidabilità degli azionamenti dei motori è un metodo sicuramente efficace per ridurre i costi. Il carburo di silicio è utilizzato in misura sempre maggiore negli azionamenti industriali ad alta potenza. Le proprietà uniche di questo semiconduttore ne fanno il materiale più idoneo per realizzare dispositivi di potenza capaci di risolvere queste problematiche.

Carburo di silicio: le sue proprietà

Il carburo di silicio, un materiale semiconduttore con una banda proibita (3,26 eV) più ampia rispetto a quella del silicio (1,12 eV), si distingue per alcune proprietà che lo rendono particolarmente adatto per la realizzazione di dispositivi elettronici di potenza.

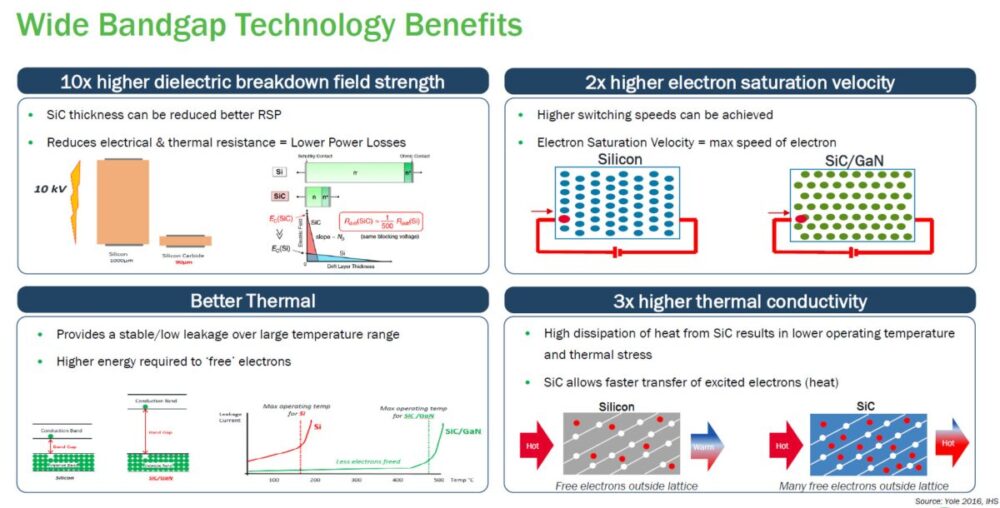

Il carburo di silicio ha una rigidità dielettrica (DBS – Dielecric Breakdown Strength) superiore di un fattore pari a 10 rispetto al silicio. Una delle funzioni più importanti di un commutatore elettronico di potenza è la capacità di resistere (hold-off) alle alte tensioni. Grazie alla sua elevata rigidità dielettrica, il carburo di silicio è in grado di supportare alte tensioni su una distanza più ridotta all’interno del dispositivo. In un dispositivo a orientamento verticale tale distanza è la regione di deriva (drift) tra il canale e il contatto di drain. Una regione di deriva più corta comporta una riduzione della resistenza elettrica del dispositivo e, di conseguenza, una diminuzione delle perdite di potenza.

Un’ampia banda proibita si traduce in una diminuzione del numero di portatori eccitati per via termica con conseguente riduzione del numero degli elettroni liberi e della corrente di dispersione (leakage). Oltre a ciò, la corrente di dispersione ha un’intensità minore e risulta più stabile su un intervallo di temperatura più esteso rispetto ai tradizionali dispositivi in silicio. Per questo motivo, diodi e MOSFET SiC rappresentano la scelta più efficiente per le applicazioni ad alta temperatura.

La conducibilità termica del carburo di silicio è superiore di un fattore pari a tre rispetto a quella del silicio, consentendo così una migliore dissipazione del calore. La rimozione del calore dai dispositivi elettronici di potenza è un aspetto da tenere nella massima considerazione durante il progetto di un sistema. La conducibilità termica del carburo di silicio permette di ridurre sia le temperature di funzionamento sia le sollecitazioni di natura termica sui commutatori.

La velocità di saturazione del carburo di silicio, inoltre, è doppia rispetto a quella del silicio, con conseguente incremento della velocità di commutazione. Un commutatore più rapido è caratterizzato da perdite di commutazione inferiori e può operare a frequenze PWM più elevate. In alcune topologie di conversione di potenza, una frequenza PWM maggiore consente di utilizzare elementi passivi più piccoli, leggeri ed economici. Si tratta di un vantaggio da non sottovalutare in quanto tali componenti rappresentano spesso le parti più costose e di maggiori dimensioni dell’intero sistema.

Il processo che porta alla creazione di un wafer in carburo di silicio, ovvero l’elemento base dal quale si ricavano i dispositivi a semiconduttore, è decisamente più complesso rispetto a quello necessario per ottenere un wafer di silicio. Mentre una boule (il lingotto monocristallino) di silicio può essere estratta da una massa fusa, i boule di carburo di silicio devono essere sottoposti ad accrescimento in una camera a vuoto mediante la deposizione chimica da fase vapore (CVD – Chemical Vapor Deposition). Si tratta di un processo lento e risulta difficile ottenere un accrescimento con un numero accettabile di difetti. Il carburo di silicio è un materiale duro e fragile (spesso impiegato per realizzare utensili da taglio industriali) e richiede quindi l’adozione di procedimenti “ad hoc” per ricavare i wafer dalla boule.

onsemi non solo ha stipulato parecchi accordi per la fornitura di substrati SiC, in modo da garantire la disponibilità al crescere della domanda, ma ha anche sviluppato una capacità di fornitura interna di tali substrati.

Fig. 1 – I vantaggi dei semiconduttori WBG

I miglioramenti per gli inverter trifase

La soluzione tradizionale per gli azionamenti ad alta tensione a velocità variabile prevede il ricorso a un inverter trifase con IGBT in silicio che ospitano nel medesimo package diodi anti-paralleli per supportare la commutazione della corrente del motore. Le bobine trifase dell’inverter sono pilotate dalle fasi del semiponte trifase per produrre la forma d’onda di corrente sinusoidale e pilotare così il motore.

Esistono parecchie opportunità per migliorare le prestazioni di questo sistema mediante dispositivi basati sul carburo di silicio. L’energia dissipata nell’inverter è data dalle perdite di conduzione e da quelle di commutazione. I dispositivi SiC possono influenzare entrambi questi meccanismi di perdita.

La sostituzione del diodo anti-parallelo in silicio con un diodo a barriera Shottky è divenuta prassi comune. Un diodo in silicio polarizzato inversamente (reverse diode) è caratterizzato da una corrente di recupero inversa che contribuisce a incrementare le perdite di commutazione e genera interferenze EMI. Il vantaggio legato all’uso di diodi SiC è rappresentato dal fatto che, poiché tale corrente è praticamente nulla, è possibile ridurre sia le perdite di commutazione (fino al 30%) sia la necessità di ricorrere a filtri per le interferenze EMI. Inoltre, poiché la corrente di recupero inverso si aggiunge alla corrente di collettore in fase di accensione (turn on), l’utilizzo di un diodo SiC permette di ridurre la corrente di picco attraverso l’IGBT, con riflessi favorevoli sull’affidabilità del sistema.

Il passo successivo per migliorare l’efficienza dell’inverter è sostituire completamente l’IGBT con un MOSFET SiC. Grazie a quest’ultimo dispositivo è possibile ridurre fino a cinque volte le perdite di commutazione, a tutto vantaggio dell’efficienza. In base al dispositivo scelto, le perdite di conduzione dei MOSFET SiC possono essere dimezzate rispetto a quelle di IGBT in silicio a parità di valore di corrente nominale.

I miglioramenti in termini di efficienza si traducono in una diminuzione del calore che deve essere dissipato. I progettisti possono pertanto ridurre i costi in quanto è possibile utilizzare un sistema di raffreddamento di dimensioni più contenute, se non addirittura eliminare del tutto il sistema di raffreddamento attivo. L’azionamento risulterà quindi più compatto e potrà essere montato direttamente sull’alloggiamento del motore, con conseguente riduzione dei cablaggi e dei quadri per gli azionamenti.

I dispositivi WBG commutano rapidamente e ciò, se da un lato comporta una riduzione delle perdite di commutazione, dall’altro provoca l’insorgere di altre problematiche. L’elevata velocità di variazione della tensione (dV/dt) produce rumore e può sollecitare l’isolamento dell’avvolgimento del motore. Una soluzione potrebbe essere quella di rallentare la commutazione utilizzando un resistore di gate, ma in questo caso le perdite di commutazione aumenterebbe a livelli paragonabili a quelle di un IGBT. Un’altra soluzione prevede il ricorso a un filtro sulle fasi del motore: all’aumentare della frequenza PWM diminuiscono le dimensioni del filtro per cui è necessario individuare un adeguato compromesso tra calore e costo del filtro.

I dispositivi di potenza a commutazione veloce non “tollerano” la presenza di capacità e induttanze parassite nel circuito dell’inverter. L’induttanza parassita può provocare guizzi (spike) di tensione a causa degli elevati transitori che si generano durante la commutazione. Per eliminare questi elementi parassiti è necessario eseguire con attenzione la stesura del layout della scheda PCB. Tutti le piste e gli anelli (loop) di potenza devono essere di lunghezza limitata e dispositivi dovrebbero essere posizionati vicini tra di loro. Anche l’anello di pilotaggio del gate dovrebbe essere minimizzato per ridurre la possibilità che si verifichi un’accensione indesiderata del dispositivo a causa del rumore.

I moduli di potenza che integrano più dispositivi configurati nella corretta topologia per gli azionamenti si propongono come una soluzione “pronta all’uso” caratterizzata da bassi valori di induttanza parassita e da un layout ottimizzato. Il ricorso a moduli di potenza di questo tipo consente di ridurre gli ingombri sulla scheda PCB e semplifica la gestione termica grazie alla riduzione del numero di parti che devono essere connesse al dissipatore.

Le soluzioni di onsemi

onsemi propone un portafoglio sempre più ampio di dispositivi in carburo di silicio per una vasta gamma di applicazioni. I diodi SiC della società sono forniti in versioni da 650V, 1200V e 1700V in package TO-220, TO-247, DPAK e D2PAK. Sono anche disponibili diodi SiC integrati nello stesso package con IGBT, che danno vita a una soluzione ibrida bilanciata in termini di costi e prestazioni. I MOSFET SiC sono disponibili in versioni da 650V (di recente introduzione), 900V e 1200V in package sia a 3 che a 4 terminali (lead), mentre è previsto il lancio per un modulo per inverter trifase basato su MOSFET SiC. Circuiti per il pilotaggio del gate non isolati e con isolamento galvanico completano l’offerta di onsemi.

Fig. 2 – I nuovi MOSFET SiC da 650V di onsemi

Considerazioni conclusive

L’elevata velocità di commutazione e le ridotte perdite fanno dei dispositivi in carburo di silicio la soluzione più adatta per realizzare azionamenti integrati ed efficienti. Come discusso nel corso dell’articolo, i progettisti di sistemi possono ridurre le dimensioni degli azionamenti e posizionarli più vicini al motore al fine di ridurre i costi e aumentare l’affidabilità. L’offerta di dispositivi e sistemi in carburo di silicio per azionamenti di onsemi, sempre più ampia e articolata, è sicuramente la soluzione ideale per un’ampia gamma di applicazioni industriali.