Suhel Dhanani – Director of Business Management, Analog Devices

Su Industria 4.0 e sulla crescente ubiquità dei sensori intelligenti nel reparto di produzione è stato scritto tanto. Nonostante la proliferazione dei sensori sia qualcosa che possiamo vedere chiaramente nelle fabbriche, negli impianti di lavorazione e anche nei più recenti sistemi di domotica, un cambiamento importante che questa ubiquità di sensori comporta è l’esigenza di elaborare un gran numero di IO utilizzando il solito ”form-factor” del controllore. Gli IO possono essere digitali o analogici. Questo rende necessario progettare un modulo IO ad alta densità, con vincoli dimensionali e termici. In questo articolo ci si concentrerà principalmente sugli IO digitali e si affronteranno gli IO analogici in un articolo successivo.

Tipicamente, gli IO digitali nei PLC sono stati condizionati dall’utilizzo di componenti discreti come resistori/condensatori, o pilotati mediante singoli FET. La necessità di ridurre al minimo l’ingombro dei controllori, unitamente al requisito concreto di essere in grado di elaborare un numero di canali aumentato da due a quattro volte, sta spingendo ad abbandonare l’implementazione discreta a favore di un approccio integrato.

Si potrebbe dedicare un intero articolo agli svantaggi presentati dall’approccio discreto, specialmente quando il numero di canali elaborati per ogni modulo è pari o superiore a otto; ma è sufficiente dire che l’alta dissipazione di calore/potenza, il gran numero di parti discrete richieste (sia da un punto di vista di ingombro che di MTBF, o “Mean Time Between Failures”) e la necessità di avere specifiche di sistema robuste hanno reso l’approccio discreto quasi completamente impraticabile.

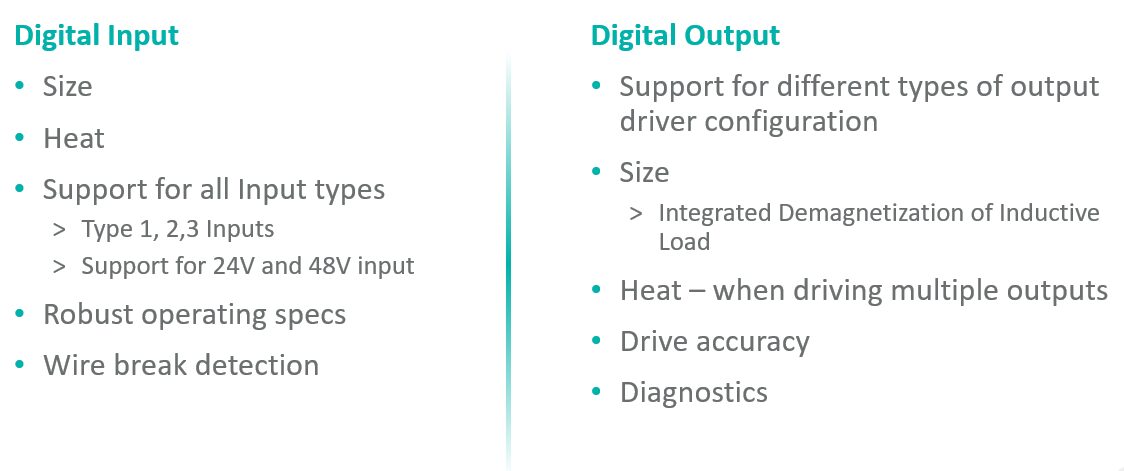

La Figura 1 mostra le sfide tecniche nel progettare moduli “digital input” (DI) e “digital output“ (DO) ad alta densità. Sia nei sistemi DI che nei DO, dimensioni e dissipazione termica sono fattori da prendere in considerazione.

Figura 1 Considerazioni per moduli digitali input/output

Per gli ingressi digitali è altrettanto importante che siano supportati contemporaneamente i diversi tipi di ingressi – (tipo 1, tipo 2, tipo 3) e, in alcuni casi, gli ingressi a 24V e 48V. In tutti i casi, le specifiche di funzionamento robuste sono molto importanti e, in alcuni casi, il rilevamento di circuito aperto è fondamentale.

Nel caso delle uscite digitali, i sistemi utilizzano diverse configurazioni di FET per pilotare il carico. L’accuratezza della corrente di pilotaggio è, in genere, una considerazione importante da fare. In molti casi, lo è anche la diagnostica.

Si discuterà come una soluzione integrata possa aiutare ad affrontare alcune di queste sfide.

Progettazione di un Modulo di Ingresso Digitale ad Alta Densità di Canali

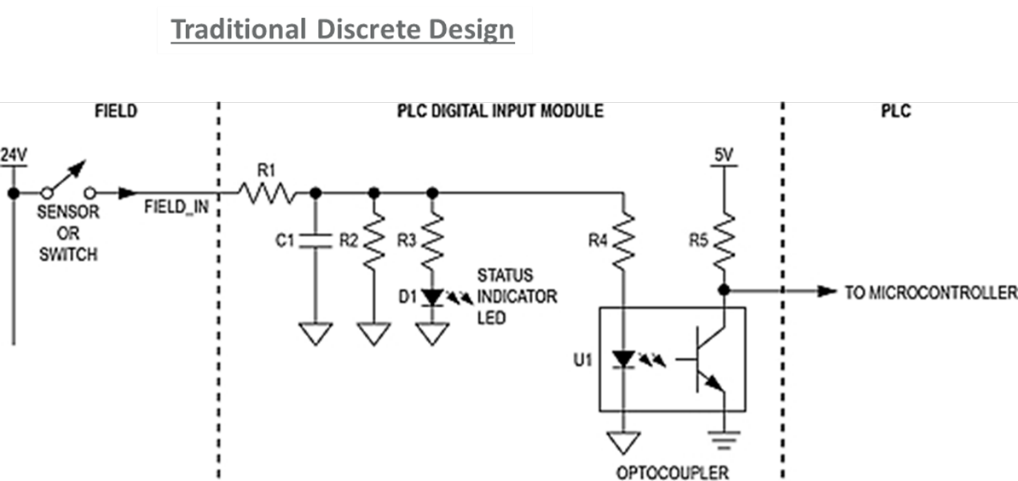

L’architettura tradizionale discreta utilizza un partitore resistivo per convertire un segnale a 24V/48V in qualcosa che sia fruibile da un microcontrollore. All’ingresso può anche essere implementato un filtro RC discreto. Se l’isolamento è un requisito essenziale, a volte si usa un foto-accoppiatore esterno.

La Figura 2 illustra un approccio discreto tipico per l’implementazione di un circuito di ingresso digitale.

Figura 2. Un progetto classico di ingresso digitale in logica discreta.

Questa filosofia di progetto è valida fino a un certo numero di ingressi digitali; ad esempio da 4 a 8 per scheda. Qualsiasi numero che vada oltre, lo rende rapidamente impraticabile. I vari problemi con un’implementazione discreta di questo tipo sono:

-

Alto consumo di energia e relativi punti caldi sulla scheda.

-

Necessità di un foto-accoppiatore per ogni singolo canale.

-

Troppi componenti, con conseguente bassa adattabilità e persino la necessità di un fattore di forma più grande.

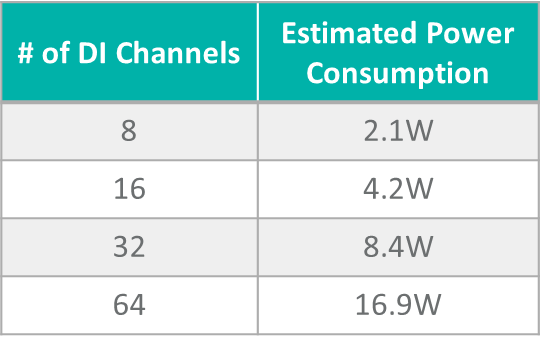

Soprattutto, un approccio di progettazione a componenti discreti significa che la corrente d’ingresso aumenta linearmente con la tensione in entrata. Supponiamo una resistenza d’ingresso di 2,2KΩ e 24V VIN. Quando l’ingresso è “1”, cioè a 24V, la corrente d’ingresso è 11mA, che equivale a un consumo energetico di 264mW. Per un modulo a 8 canali, il consumo di energia è superiore a 2W, per un modulo a 32 canali è superiore a 8W.

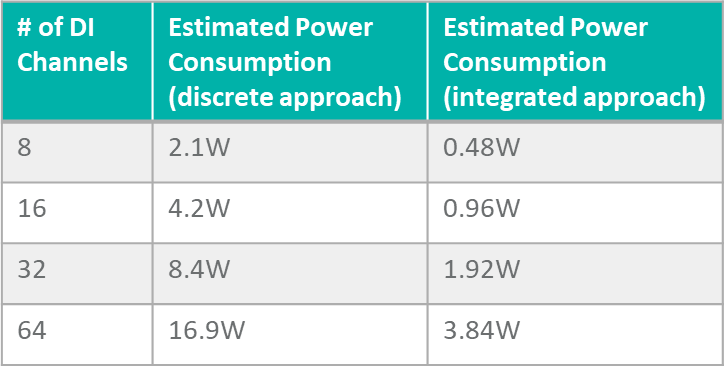

Vedi la seguente Figura 3:

Figura 3. Consumo energetico stimato per un modulo d’ingresso digitale realizzato in logica discreta.

Da un punto di vista puramente termico, questo design a componenti discreti non è in grado di supportare più canali su una singola scheda.

Uno dei maggiori vantaggi di un’architettura integrata a ingresso digitale è rappresentata da un consumo energetico e una dissipazione termica significativamente inferiori. La maggior parte dei dispositivi integrati a ingresso digitale permette di configurare la limitazione della corrente d’ingresso, riducendo drasticamente il consumo energetico.

Con il limite di corrente impostato a 2,6mA, la potenza dissipata si riduce significativamente a circa 60mW per canale. Per un modulo d’ingresso digitale a 8 canali si può arrivare a meno di mezzo watt, come mostrato nella seguente Figura 4:

Figura 4. Stima del risparmio energetico ottenuto nei moduli a ingresso digitale che utilizzano un chip DI integrato.

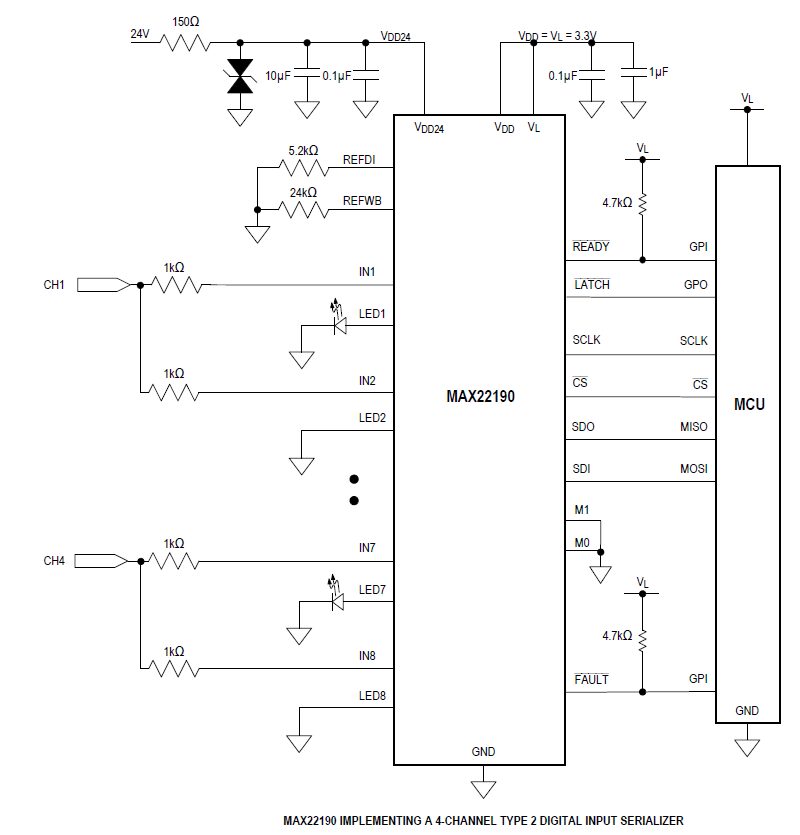

Un’altra ragione che va contro un’implementazione logica di tipo discreto è che a volte i moduli DI devono supportare tipi di ingresso diversi. Lo standard di ingresso digitale a 24V pubblicato dall’IEC è suddiviso nei tipi 1, 2 e 3. I tipi 1 e 3 vengono generalmente raggruppati, in quanto la corrente e i limiti di soglia sono molto simili. Il tipo 2 ha un limite di corrente di 6mA, che è molto più elevato. Con un approccio di tipo discreto questo richiederebbe una riprogettazione, dato che si dovrebbe rivedere la maggior parte dei valori dei componenti discreti.

Tuttavia, in genere i prodotti integrati a ingresso digitale possono supportare tutti questi tre tipi. I tipi 1 e 3 sono sempre supportati dai dispositivi a ingresso digitale integrati in modo nativo. Tuttavia, per soddisfare il requisito di corrente minimo di 6mA per gli ingressi di tipo 2, per un ingresso di field dobbiamo usare due canali in parallelo, cambiando solo il valore dei resistori di limitazione di corrente. Sarebbe necessaria una modifica alla scheda, anche se minima.

Per esempio, gli attuali dispositivi DI di Maxim Integrated hanno un limite di corrente di 3,5mA/canale. Quindi, come si è detto, useremmo due canali in parallelo, modificando i resistori REFDI e RIN se il sistema deve interfacciarsi con ingressi di tipo 2. Per alcuni dei componenti più recenti, possiamo anche selezionare il valore di corrente usando un pin o tramite software.

Figura 5. Uso di 2 canali in parallelo per supportare un ingresso digitale di tipo 2.

Supportare un segnale d’ingresso digitale a 48V (un requisito non molto comune) richiederebbe un processo analogo, in cui si dovrebbe aggiungere un resistore esterno per regolare la soglia di tensione dal lato field. Il valore di questo resistore esterno è impostato in modo che Current limit * R + treshold al pin soddisfi la specifica della soglia di tensione dal lato field (definita nel data sheet del dispositivo).

Infine, dal momento che i moduli di ingresso digitale si interfacciano con sensori, devono essere progettati in base a specifiche di funzionamento robuste. Quando vengono implementati utilizzando componenti discreti, queste protezioni devono essere progettate con cura. Quando si scelgono i dispositivi di ingresso digitale integrati, bisogna assicurarsi che siano dotati di queste specifiche di tipo industriale:

-

Ampio intervallo di tensioni d’ingresso (fino a 40V, ad esempio).

-

Possibilità di funzionamento da alimentazione di field (da 7V a 65V).

-

Elevata tollerabilità ESD (±15kV ESD Air Gap) e ai picchi (valore tipico 1KV).

È altrettanto utile disporre di diagnostica per il rilevamento di sovratensione e sovratemperatura, in modo che l’MCU possa prendere le misure appropriate.

Progettazione di un Modulo di Uscita Digitale ad Alta Densità di Canali

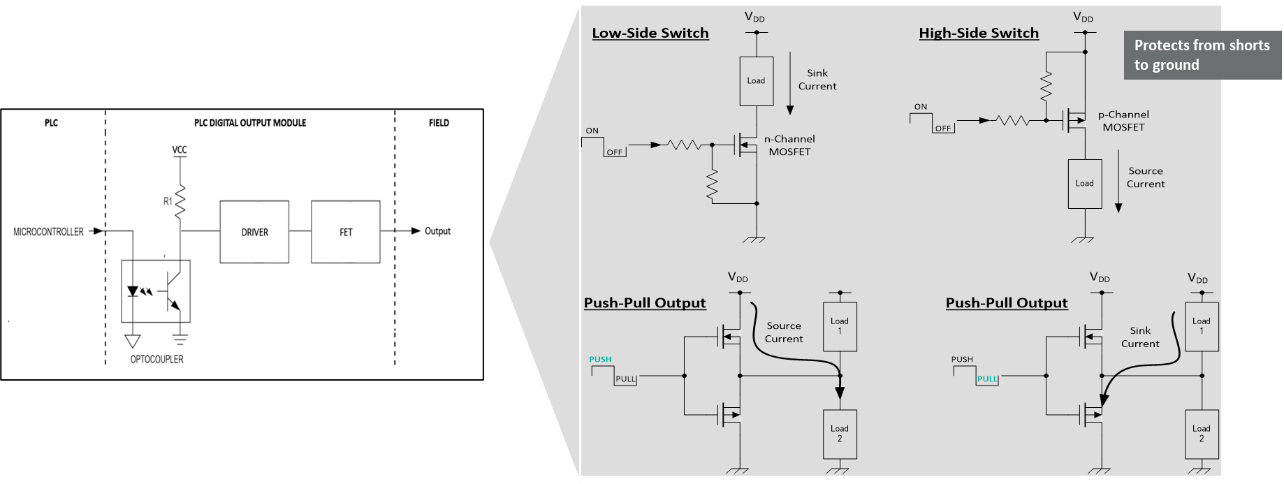

Un progetto tipico di uscita digitale a componenti discreti è caratterizzato da un FET che pilota i circuiti azionati dal microcontrollore. Per il pilotaggio del microcontrollore esistono diversi modi di configurare il FET.

Per definizione, uno switch di carico high-side viene controllato da un segnale di enable esterno e connette o disconnette una fonte di alimentazione a un dato carico. Rispetto a uno switch di carico low-side, un high-side fornisce corrente al carico, mentre il tipo low-side connette o disconnette il carico da terra, quindi assorbe corrente dal medesimo. Anche se entrambi usano un singolo FET, il problema con lo switch low-side è che il carico potrebbe essere messo in cortocircuito verso terra, mentre gli interruttori high-side proteggono il carico da questa eventualità. Ma l’implementazione dell’interruttore low-side è leggermente meno costosa. Talvolta i driver di uscita vengono anche configurati nella modalità push-pull, che richiede due MOSFET. Vedi la seguente Figura 6:

Figura 6. Differenti configurazioni utilizzate per i driver delle uscite digitali.

I dispositivi DO integrati possono incorporare più canali DO in un singolo dispositivo. Poiché la configurazione del FET è diversa per high-side, low-side e push-pull, per implementare ciascun tipo di driver di uscita sono disponibili dispositivi diversi.

Smagnetizzazione Integrata per Carichi Induttivi

Uno dei vantaggi chiave di un dispositivo integrato a uscita digitale è che incorpora la funzionalità di smagnetizzazione per i carichi induttivi.

Un carico induttivo è un qualsiasi dispositivo che presenta bobine di filo conduttore che, quando vengono eccitate, generalmente eseguono un lavoro meccanico, ad esempio quello di solenoidi, motori e attuatori. Il campo magnetico generato dal flusso di corrente può muovere i contatti di scambio in un relè o un contattore, azionare valvole a solenoide o ruotare l’albero in un motore. In genere, per controllare un carico induttivo gli ingegneri usano uno switch high-side, e la sfida è come scaricare l’energia presente nell’induttore quando lo switch si apre e la corrente non viene più inviata al carico. Gli impatti negativi del non scaricare correttamente questa energia includono la potenziale formazione di archi elettrici sui contatti dei relè, elevati picchi di tensione negativa che danneggiano gli IC più sensibili e la generazione di rumore ad alta frequenza o EMI che può compromettere le prestazioni del sistema.

In un’implementazione a componenti discreti, la soluzione più comune per scaricare il carico induttivo utilizza un diodo di soppressione. In questo circuito, quando l’interruttore è chiuso, il diodo è polarizzato inversamente e non conduce. Quando l’interruttore si apre, la tensione negativa generata dall’induttore polarizza direttamente il diodo, che entrando in conduzione fa decadere l’energia immagazzinata finché non viene raggiunto uno stato stazionario e la corrente si azzera.

Per molte applicazioni, specialmente quelle industriali che hanno molti canali di uscita per ogni scheda IO, spesso questo diodo è piuttosto voluminoso e aggiunge costi e ingombri significativi al progetto.

I moderni dispositivi a uscita digitale implementano questa funzione al loro interno, utilizzando una sorta di circuito di clamping attivo. Ad esempio, Maxim Integrated implementa una funzione brevettata di smagnetizzazione sicura (SafeDemagTM) che consente ai nostri dispositivi a uscita digitale di spegnere in sicurezza carichi con induttanza illimitata.

Sul sito web di Maxim Integrated sono disponibili ulteriori dettagli al seguente application note (AN): https://www.maximintegrated.com/en/design/technical-documents/app-notes/6/6307.html

Nella scelta di un dispositivo a uscita digitale ci sono alcuni fattori importanti. Alcune delle specifiche seguenti del data sheet dovrebbero essere attentamente prese in considerazione:

-

Considerare la corrente massima continua nominale e assicurarsi che, se necessario, sia possibile mettere in parallelo più uscite per ottenere il pilotaggio a corrente più elevata.

-

Assicurarsi che il dispositivo di uscita possa pilotare più canali con correnti elevate (nell’intero intervallo di temperatura). Consultare le specifiche del data sheet per assicurarsi che i valori di resistenza di on, di corrente di alimentazione e di resistenza termica siano per quanto possibile i più bassi.

-

Verificare le specifiche di accuratezza della corrente di pilotaggio in uscita, che sono altrettanto importanti.

Le informazioni diagnostiche sono essenziali anche per recuperare alcune condizioni operative fuori range. In primo luogo, è necessario che queste siano riportate per ogni canale di uscita. Si tratterà di temperatura, sovracorrente, circuito aperto e cortocircuito. Su base globale (chip), alcune importanti informazioni diagnostiche sono lo shutdown termico, l’undervoltage VDD e la diagnostica SPI. Verificate che alcuni o tutti questi elementi siano presenti nel dispositivo integrato a uscita digitale.

Dispositivo Digital Input/Output Programmabile

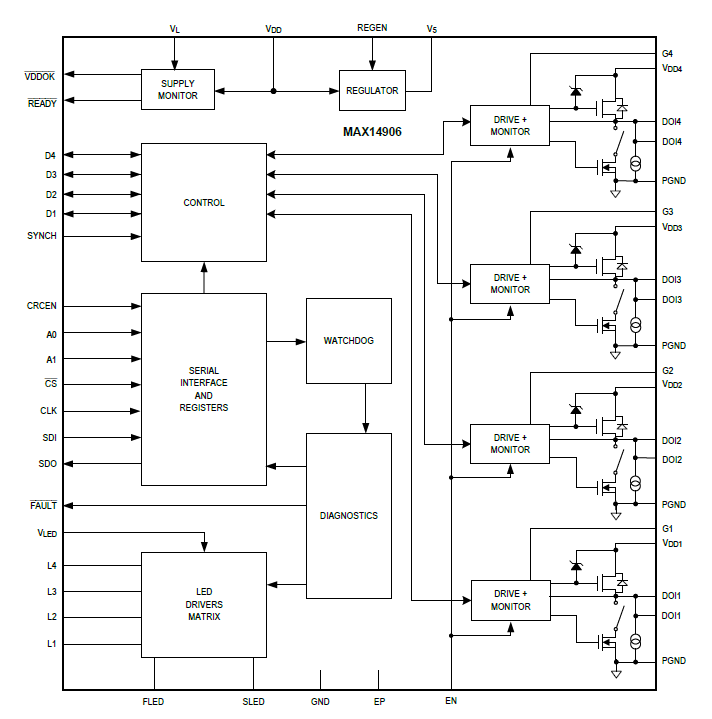

L’integrazione di DI e DO in un IC ci permette di realizzare prodotti configurabili. Ecco un esempio di prodotto a 4 canali che può essere configurato come ingresso o come uscita.

Figura 7. Un prodotto DI/DO configurabile per un’implementazione a 4-canali.

È dotato di un core DIO, il ché significa che un singolo canale può essere configurato come DI (tipo 1/3 o tipo 2) o come uscita digitale in modalità high-side o push-pull. Il limite di corrente sul DO può essere impostato da 130mA a 1,2A. La funzionalità di smagnetizzazione è incorporata. Per passare dagli ingressi digitali di tipo 1/3 a quelli di tipo 2, è sufficiente impostare un pin e non sono necessarie resistenze esterne.

Questi dispositivi sono non solo ampiamente configurabili, ma anche rinforzati per il funzionamento in ambiente industriale. Ciò significa ESD elevata, protezione fino a 60 V per la tensione di alimentazione e protezione contro le sovratensioni linea-terra.

Questo è un esempio di qualcosa di completamente diverso (un modulo DI/DO configurabile), reso possibile da un approccio integrato.

Conclusione

Quando si progetta un modulo di ingresso o di uscita digitale ad alta densità, risulta evidente che superare una certa densità di canali con un’implementazione discreta non ha molto senso. Dal punto di vista del calore, dell’affidabilità e degli ingombri, è necessario valutare attentamente l’opzione di un dispositivo integrato.

Quando si scelgono dispositivi integrati DI o DO, le specifiche operative robuste, la diagnostica e il supporto di configurazioni multiple di ingresso e uscita sono alcuni dei fattori importanti da tenere in considerazione.