Non ci sono prodotti a carrello.

di Bryan Padilla – Product marketing engineer at Texas Instruments.

Se anche la vostra prima auto era simile alla mia, probabilmente era priva di moduli di sensori come telecamere, radar e lidar, che rendono possibili le caratteristiche di sicurezza dei moderni sistemi avanzati di assistenza alla guida (ADAS), come il rilevamento del punto cieco, l’assistenza al parcheggio e la prevenzione delle collisioni. Poiché i dati acquisiti da questi moduli di sensori sono legati direttamente alla sicurezza dei passeggeri, è importante che funzionino correttamente e a lungo. Purtroppo fra le cause più comuni di danneggiamento vi sono il funzionamento prolungato a temperatura eccessiva o l’esposizione all’umidità.

L’uso di sensori di temperatura precisi in telecamere, radar e lidar contribuisce ad aumentarne la longevità, la sicurezza e l’affidabilità. Per iniziare, analizziamo gli effetti della temperatura nei moduli per telecamere automobilistiche.

Telecamera

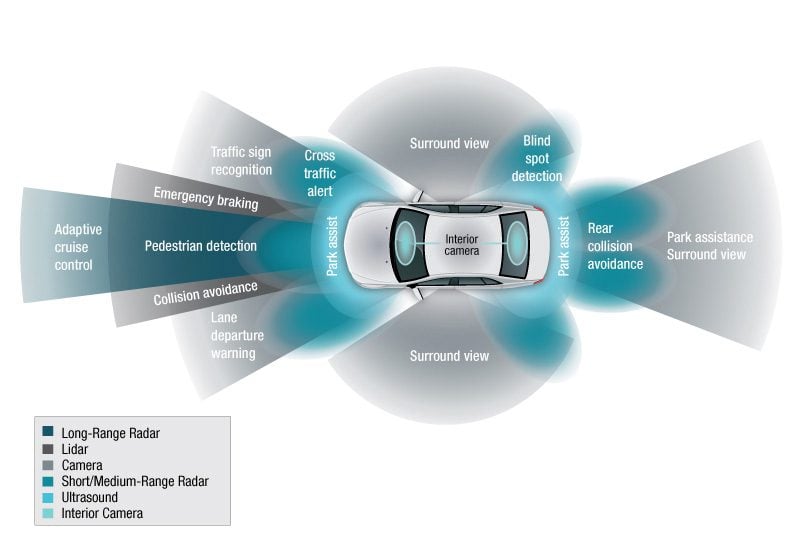

La Figura 1 mostra come sia possibile la presenza di un massimo di sei telecamere per veicolo. Queste telecamere necessitano di un range dinamico elevato e di brevi tempi di risposta con un’ottima sensibilità in condizioni di scarsa illuminazione. Per soddisfare questi requisiti, i progettisti devono proteggere il sensore di immagine dal funzionamento prolungato ad alte temperature.

Figura 1: Panoramica dei sensori ADAS nelle auto moderne

Come mostrato in Figura 2, le telecamere automobilistiche sono spesso dei cubetti racchiusi in custodie (1,4 in³, pari a circa 23 cm³) privi di raffreddamento attivo, che vanno a creare un ambiente perfetto in cui il calore rimane intrappolato e fa salire rapidamente le temperature. Di solito i sensori di immagine sono pensati per temperature d’esercizio tra –40 °C e 125 °C (giunzione) e tra –40 °C e 105 °C (ambiente). Se si raggiungono i limiti superiore o inferiore di tali intervalli, la centralina elettronica (ECU) deve ridurre la potenza mandata al sensore di immagine o spegnerlo del tutto fino a quando la temperatura non rientra nelle normali condizioni di esercizio. Per questi motivi è importante conoscere con precisione la temperatura della telecamera.

Figura 2: Modulo per telecamera automobilistica di piccole dimensioni

Spesso i sensori di immagine sono dotati di un sensore di temperatura incorporato, che può presentare un’imprecisione pari a ±6 °C. A causa di questo ampio errore, la ECU potrebbe limitare l’uso della telecamera spegnendola troppo presto o troppo tardi. Questi errori di calcolo possono causare danni permanenti al sensore di immagine e limitare temporaneamente le funzionalità ADAS fino a quando non viene sottoposto a manutenzione.

La soluzione sta nell’aggiungere un sensore di temperatura autonomo che fornisca misurazioni precise della temperatura entro ±1 °C. La nota applicativa «Come aumentare l’affidabilità di sistema delle telecamere automobilistiche e industriali con un rilevamento preciso della temperatura» può essere utile nella scelta di un sensore di temperatura per specifiche topologie di telecamere

Radar

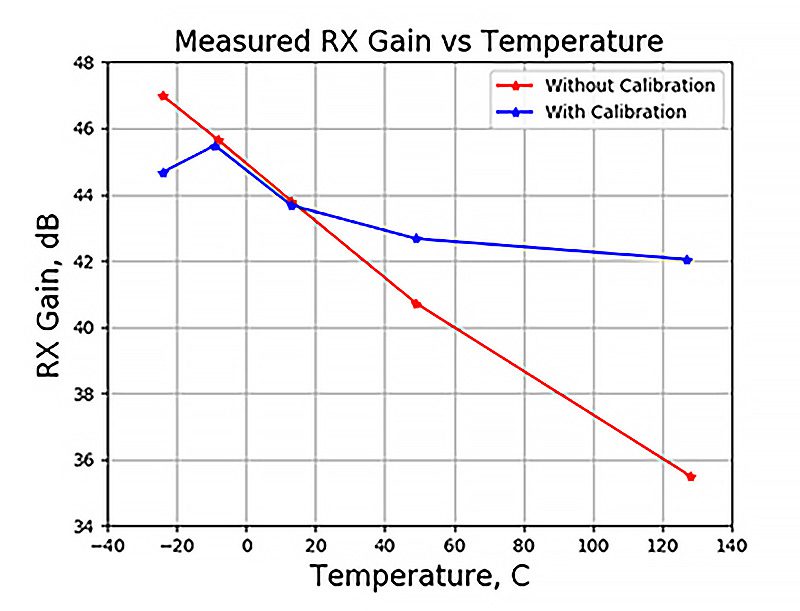

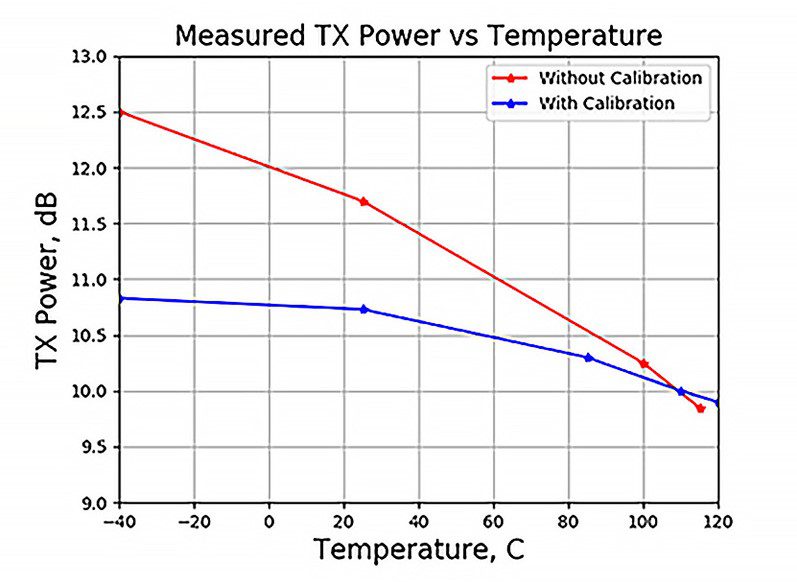

La sensibilità, il guadagno, il rumore in ingresso del ricevitore e persino la potenza del trasmettitore di uscita (TX) di un sensore a onde millimetriche (mmWave) possono variare con la temperatura. Nella Figura 3, il processore host tenta di contenere l’effetto delle variazioni di temperatura mediante una regolazione periodica delle configurazioni del circuito durante il tempo di funzionamento, per far sì che il guadagno di RX e la potenza di TX non si allontanino dalle impostazioni configurate.

Figura 3: Guadagno di RX (a) e potenza di TX (b) in funzione della temperatura

La necessità di un’elevata precisione di misurazione della temperatura deriva dal delicato equilibrio tra l’ottimizzazione delle prestazioni del radar e la prevenzione dei danni termici alle alte temperature. Per raggiungere questo equilibrio, i sensori radar devono essere portati ai loro limiti di temperatura, pur spegnendosi in modo affidabile il più vicino possibile a tali limiti. Ottenere questo risultato può essere difficile perché

Gli OEM iniziano a richiedere temperature ambiente più elevate.

Per ridurre i costi, i produttori stanno puntando su involucri per moduli in plastica anziché in metallo. Il metallo è un conduttore termico migliore e spesso è utilizzato come dissipatore di calore per disperdere il calore dall’interno del modulo.

I chip radar presentano un elevato consumo di energia che provoca l’autoriscaldamento.

I sensori di temperatura incorporati nei chip radar possono presentare un’imprecisione fino a ±7 °C, che va a limitare le prestazioni del chip radar. Questo errore rende necessario un approccio prudente che spenga il dispositivo ±7 °C prima di raggiungere il limite d’esercizio in modo da evitare i danni.

Oggi i progettisti puntano ad una precisione di temperatura pari a ±1 °C per la temperatura interna del die dei chip radar. Per ottenere questo risultato è possibile utilizzare due sensori di temperatura autonomi per effettuare una misurazione della temperatura differenziale oppure utilizzare un sensore di temperatura ultrasottile come il TMP114 al di sotto del chip radar. Ulteriori informazioni sull’implementazione delle misurazioni della temperatura differenziale si trovano nella nota applicativa «Monitoraggio della temperatura dei componenti mediante misurazioni della temperatura differenziale».

Ulteriori dettagli sul monitoraggio della temperatura al di sotto dei componenti sono disponibili nella nota applicativa «Monitoraggio sotto-componente con sensori di temperatura estremamente piccoli».

Lidar

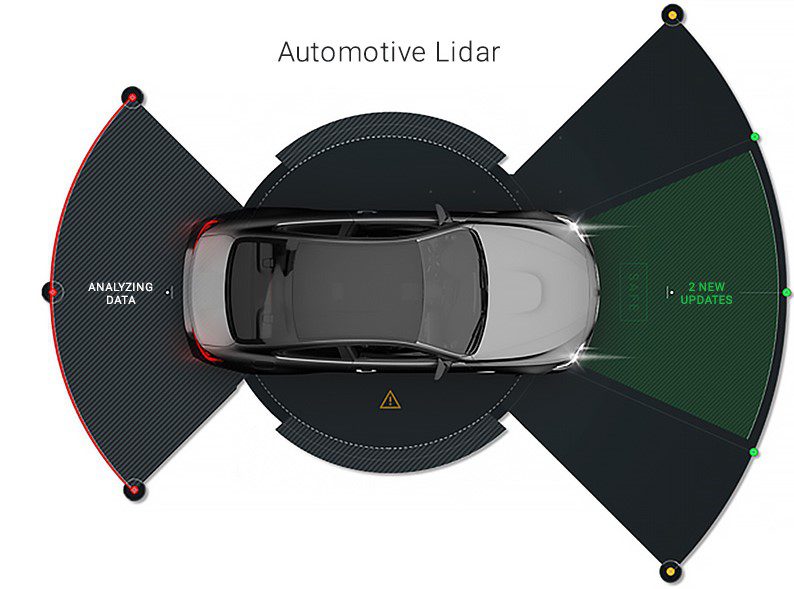

Come mostrato nella Figura 4, i sensori lidar permettono l’acquisizione di dati a breve, medio e lungo raggio e la creazione di una nuvola di punti approfondita, risultando quindi un componente fondamentale per la sicurezza delle funzioni ADAS. Il lidar contiene array laser, sensori del tempo di volo (ToF, time of flight) e un controller che devono disporre tutti di una compensazione della temperatura per mantenere le proprie prestazioni. Le variazioni di temperatura possono influenzare le misurazioni della distanza del lidar e, al di sopra dei 70 °C, le prestazioni dell’array laser possono calare. Il sensore ToF ha un elevato consumo energetico che provoca un autoriscaldamento e, intorno ai 105 °C, il controller deve spesso ridurre la frequenza di clock o spegnersi completamente per prevenire l’instabilità termica.

Figura 4: Portata dei lidar automobilistici

Un’importante aspetto progettuale da considerare per i sistemi lidar è il livello ASIL (automotive safety integrity level) a cui si punta. La nota applicativa «Come soddisfare i requisiti ASIL per i sistemi LIDAR che utilizzano sensori di temperatura remoti» presenta alcune idee per una rapida implementazione di sensori di temperatura ridondanti e diversificati

Sia i moduli lidar che quelli per la telecamera sono dotati di obiettivi che possono rompersi e causare potenzialmente danni da umidità all’ottica interna. Un sensore di umidità automotive come il HDC3020-Q1 misura l’umidità relativa e la temperatura. È in grado di rilevare la presenza di umidità (possibile segno di perdita) e calcolare il momento in cui viene superato il punto di rugiada (che provocherebbe la formazione di condensa sulla lente), in modo che il sistema possa avvisare l’utente affinché esegua delle correzioni.

La scelta di un sensore di temperatura

Nel valutare quale sensore di temperatura scegliere, occorre prenderne in considerazione la precisione massima, indipendentemente dal fatto che si desideri o meno avere una funzione di avviso o altre funzionalità, e i canali di comunicazione. Ad esempio, se non sono disponibili canali ADC, come accade di solito nel caso delle telecamere di visualizzazione dell’area circostante e per il monitoraggio del conducente di fascia bassa, è possibile collegare un sensore di temperatura digitale ai canali I2C o SPI del serializzatore FPD-Link. Se si desidera avere semplicemente un avviso di soglia con isteresi, è possibile utilizzare un interruttore di temperatura collegato ad un ingresso/uscita di tipo generico. Se invece si dispone effettivamente di un canale ADC, i sensori di temperatura analogici dispongono di una tensione di uscita proporzionale alla temperatura senza subire gli effetti delle tolleranze dei componenti esterni, come accade invece con una soluzione a termistore discreto. Nel caso si desideri usare un termistore, i termistori lineari a base di silicio sono una soluzione ai problemi di precisione e affidabilità che affliggono solitamente i termistori a coefficiente di temperatura negativo (NTC) e offrono anch’essi costi e ingombro ridotti.

Conclusione

I requisiti per avere una diagnostica precisa sono molto simili per moduli ADAS ottici e a radiofrequenza ad alta sensibilità per ottenere le massime prestazioni nel corso del tempo. Di conseguenza si adottano precisi sensori di temperatura esterni, un elemento costruttivo necessario per i moduli ADAS che si stanno rapidamente affermando come sistemi fondamentali per la sicurezza del futuro.