Non ci sono prodotti a carrello.

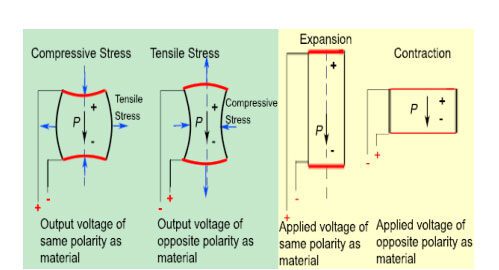

I dispositivi piezoMEMS rappresentano una particolare categoria della più vasta famiglia di prodotti MEMS (Micro Electro-Mechanical Systems, sistemi microelettromeccanici) che utilizza la piezoelettricità di alcuni materiali. Quando questi materiali vengono sottoposti a sollecitazione meccanica, generano un potenziale elettrico.

Ciò assume la forma di una separazione della carica elettrica attraverso il reticolo cristallino. Se il materiale non è in cortocircuito, la carica applicata induce una tensione attraverso il materiale.

L’effetto piezoelettrico è reversibile in quanto i materiali che mostrano l’effetto piezoelettrico diretto (la produzione di elettricità quando viene applicata la sollecitazione meccanica) mostrano anche l’effetto piezoelettrico inverso (una deformazione meccanica quando viene applicato un campo elettrico).

Effetto piezoelettrico diretto e inverso (cortesia ST).

L’effetto trova applicazioni in vari campi: produzione e rilevamento dei suoni, generazione di alte tensioni, generazione di segnali di clock, microbilance e controllo di precisione di gruppi ottici. È anche la base di una serie di tecniche strumentali scientifiche con risoluzione atomica come i microscopi ad effetto tunnel e quelli a forza atomica (STM, AFM, SNOM).

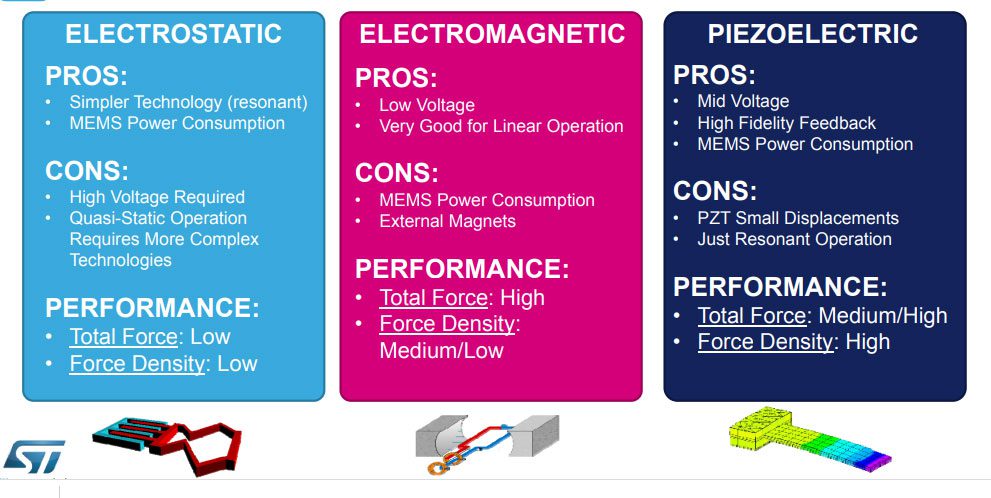

In molte applicazioni MEMS, la tecnologia piezoelettrica offre numerosi vantaggi rispetto ai dispositivi piezoresistivi e capacitivi:

- Forti deformazioni: l’uso di campi elettrici elevati attraverso film sottili (dell’ordine di 100 kV/cm) si traduce in notevoli sollecitazioni piezoelettriche di oltre 100 MPa nella direzione trasversale quando il film è fissato a una struttura passiva flessibile.

- Le tensioni per l’attivazione sono inferiori rispetto all’attivazione elettrostatica.

- Il campo elettrico può essere concentrato nel materiale e generato facilmente da un condensatore a piastre parallele o da elettrodi interdigitali. Entrambe le strutture sono planari e non tridimensionali, come necessario per l’attivazione elettromagnetica.

- L’effetto piezoelettrico ideale è lineare. Ciò è vero con piccoli campi elettrici ma il comportamento può differire dalla linearità con campi molto alti o in presenza di materiale ferroelettrico. In ogni caso la possibilità di rottura è molto più rara, al contrario dell’attuazione elettrostatica.

- Basso consumo energetico rispetto all’attivazione termica bilayer o a quella magnetica con controllo in corrente.

- L’effetto funziona in entrambe le direzioni: modalità attuatore e sensore.

- Elevata efficienza di conversione dell’energia elettrica a quella meccanica, nonché da energia meccanica a energia elettrica in strutture adeguatamente progettate.

- Funzionamento ad alta frequenza. Se viene utilizzato materiale ferromagnetico il limite superiore, con basse perdite, è di circa 100 MHz, in caso contrario il limite varia tra 10 e 100 GHz.

- Il campo di escursione non è intrinsecamente limitato come nel caso degli attuatori elettrostatici (a causa del gap), ma dipende dalle dimensioni della struttura (lunghezza, diametro, ecc.).

- Nessun problema di incollaggio e pull-in come nel caso della tecnologia elettrostatica.

Comparazione tra differenti tecnologie MEMS (Cortesia ST).

L’interesse per la tecnologia piezoMEMS è iniziato intorno ai primi anni ’90, quando gli scienziati hanno esplorato alternative all’attivazione elettrostatica nei sistemi RF MEMS. La precedente tecnologia dei MEMS RF prevedeva l’utilizzo di una tensione molto alta a causa della piccola distanza tra gli elettrodi; con la tecnologia piezoelettrica, al contrario, era possibile utilizzare una tensione molto più bassa, il consumo energetico era ridotto e il dispositivo garantiva un’elevata sensibilità. Questa tecnologia consentiva anche velocità di commutazione molto più elevate.

Il primo interruttore MEMS RF ad azionamento piezoelettrico è stato sviluppato dagli scienziati dell’LG Electronics Institute of Technology di Seoul, Corea del Sud, nel 2005. I ricercatori hanno progettato e realizzato un interruttore MEMS RF con un attuatore cantilever piezoelettrico con una tensione di funzionamento di appena 2,5 volt.

Nel 2017, i ricercatori dell’US Army Research Laboratory (ARL) hanno valutato per la prima volta gli effetti delle radiazioni sui sottili film piezoelettrici PZT (piombo-zirconato di titanio) riscontrando una buona resistenza alle radiazioni che poteva essere ulteriormente rafforzata utilizzando elettrodi di ossido conduttivi invece dei tradizionali elettrodi di platino. I test sulle radiazioni gamma hanno anche dimostrato che i dispositivi come interruttori, risuonatori e accelerometri potrebbero beneficiare della resistenza alle radiazioni, suggerendo la possibilità che attuatori e sensori possano essere integrati in piattaforme di valutazione del materiale nucleare.

Questo esperimento faceva parte di una ricerca decennale presso ARL per migliorare l’uso della tecnologia a film sottile PZT per piezoMEMS. Nel loro lavoro, i ricercatori di ARL hanno anche dimostrato la fattibilità della raccolta di energia dovuta alle vibrazioni tramite MEMS PZT a film sottile.

Il PZT (piombo-zirconato di titanio, Pb (Zr, Ti) O3) è il materiale più utilizzato nei PiezoMEMS a causa del suo alto coefficiente piezoelettrico, della costante dielettrica sintonizzabile e dell’elevato coefficiente di accoppiamento elettromeccanico.

Questo materiale, tuttavia, ha proprietà altamente tossiche e carcinogene.

Ulteriori ricerche nel campo dei PiezoMEMS hanno portato alla creazione di film sottili piezoelettrici, che hanno contribuito alla realizzazione di dispositivi PiezoMEMS altamente integrati.

L’integrazione del film sottile PZT su wafer di silicio per applicazioni MEMS è iniziata intorno al 1990 e l’interesse del settore sta crescendo rapidamente.

Rispetto al nitruro di alluminio (AlN), l’integrazione del film sottile PZT, l’ottimizzazione dei processi e delle proprietà è stata molto più difficile. È stato svolto un ampio lavoro per sviluppare procedure per nucleare la fase corretta (perovskite) con un orientamento specifico. Le temperature di processo per PZT sono elevate, tipicamente 650 °C, rendendo l’interdiffusione chimica e le instabilità degli elettrodi un problema impegnativo. Tipicamente, devono essere usati elettrodi di un metallo nobile come il platino.

Non è possibile coltivare PZT direttamente sul silicio a causa delle reazioni interfacciali e dell’interdiffusione di Pb-Si a temperature elevate. Il platino soddisfa le esigenze dell’impiego come elettrodo nella corrispondenza reticolare con PZT. Un’altra configurazione è quella degli elettrodi interdigitati: in questo caso il PZT deve essere coltivato con una barriera di diffusione isolante di ZrO2 o TiO2, tra il film e il wafer di silicio.

Negli ultimi 20 anni sono stati compiuti molti progressi nel miglioramento dei film sottili PZT e delle loro proprietà. Un buon indicatore dell’andamento è il coefficiente piezoelettrico trasversale e31,f relativo alla maggior parte delle applicazioni a bassa frequenza (<10 MHz); essendo proporzionale ai coefficienti di rigidità, indica anche la densità del film.

I sistemi di fabbricazione più diffusi sono quelli a Deposizione mediante Laser Pulsato (PLD) e per Deposizione in Soluzione Chimica (CSD).

La tecnologia PLD utilizza un laser per creare un plasma del materiale da depositare. Successivamente il materiale vaporizzato condensa sul substrato. Il metodo di deposizione laser pulsata offre molti vantaggi rispetto ad altre tecniche convenzionali. In particolare, il trasferimento one-to-one di elementi dal target al substrato è molto vantaggioso per la deposizione di materiale a più elementi.

Il CSD è un metodo molto versatile in quanto fornisce un eccellente controllo della stechiometria e copertura di ampie aree di superficie. In questo metodo una soluzione “precursore” di sostanze metalliche e organiche viene depositata mediante spin-coating ed essiccata o pirolizzata. Il film amorfo risultante viene quindi cristallizzato dopo aver raggiunto lo spessore desiderato.

Tra le aziende all’avanguardia in questo settore, STMicroelectronics ha introdotto la tecnologia “Thin-Film PZT” che è in grado di abilitare una vasta gamma di applicazioni.

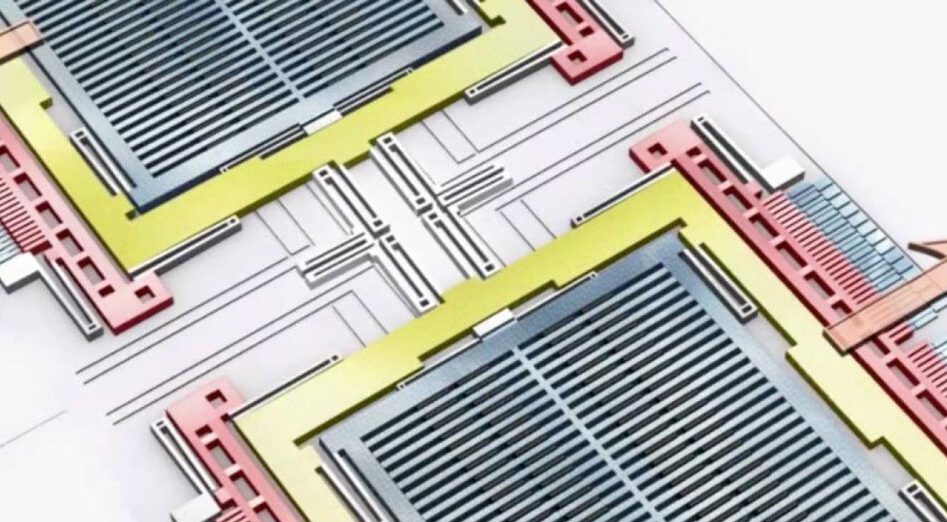

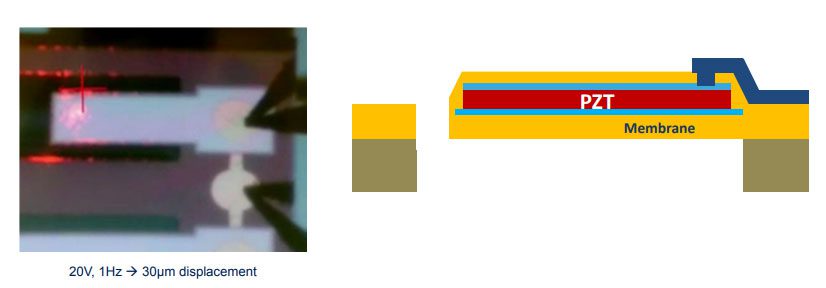

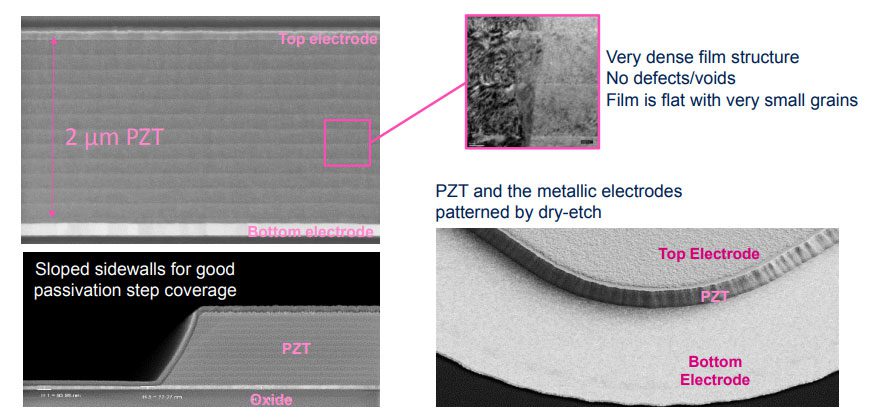

Sopra e sotto, particolari della tecnologia Thin-Film PZT di STMicroelectronics (cortesia ST).

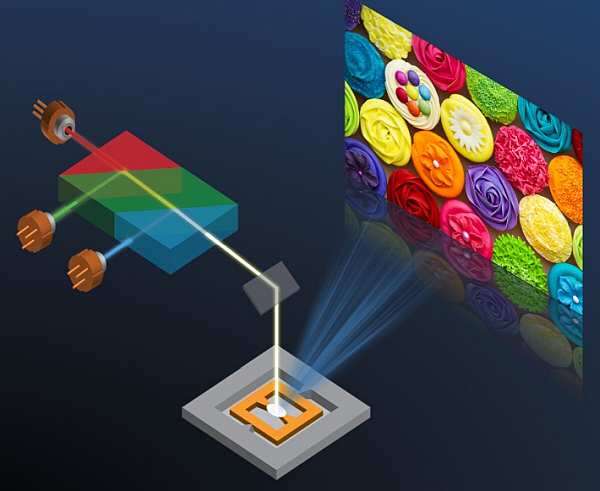

Con questa tecnologia, STMicroelectronics ha realizzato con i suoi partner alcune interessanti applicazioni. USound ha realizzato economici diffusori acustici e auricolari con una elevatissima fedeltà di riproduzione. Polight ha messo a punto lenti in grado di cambiare la forma e supportare sistemi autofocus, ad imitazione dell’occhio umano. Microvision ha messo a punto dei microscanner ottici con tecnologia LBS (Laser Beam Scanning) da utilizzare come picoproiettori, sistemi per realtà aumentata e virtuale (VR,AR) nonché in sistemi ADAS (Advanced Driver Assistance Systems) di assistenza alla guida.

Microscanner ottico con tecnologia LBS (Laser Beam Scanning) di Microvision (cortesia Microvision).