Grazie ai progressi nell’automazione e nello scambio di dati nelle tecnologie per la produzione, la visione della smart factory è una realtà in molti settori. Le catene di montaggio sono piene di controller, sensori, porte di I/O, e attuatori. Un controller può essere uno logico programmabile (PLC, Figura 1), un controller motore/movimento, o un sistema di controllo distribuito (DCS) facente uso di avanzati processori e microcontrollori. I sensori possono essere digitali o analogici e usati per la prossimità, la visione, il peso, o la temperatura. Gli attuatori possono essere robot, valvole, motori, controllo numerico computerizzato (CNC), contattori, e altri meccanismi mobili. Gli ingressi e le uscite (I/O) possono essere digitali o analogici o persino I/O universali che collegano sensori e attuatori ai controller.

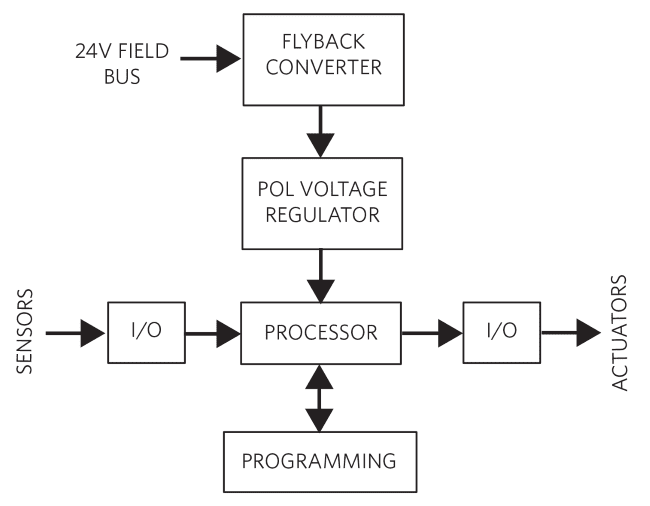

La figura mostra un PLC o un computer industriale che monitora e controlla un singolo processo di produzione. Esso include un processore, moduli di I/O, memoria/programmazione, e un alimentatore. Il bus di campo a 24V è portato a 5V con un convertitore flyback, un’architettura basata su trasformatore che isola il modulo PLC dal severo ambiente elettrico industriale. L’uscita del flyback è abbassata alla necessaria tensione per il PLC da un regolatore di tensione POL. I PLC e altri sistemi di controllo sono orchestrati da pacchetti software come SCADA (Supervisory Control And Data Acquisition), che monitorano e controllano molteplici interfacce e periferiche.

Il PLC riceve gli ingressi dai sensori nel lato produzione, li processa localmente, e pilota gli attuatori appropriati. Gli odierni sensori, I/O, e attuatori sono equipaggiati con processori interni che prendono semplici decisioni a livello locale senza la necessità di passare al controller, migliorando così la produttività. A meno che non debbano essere considerati più dispositivi, il PLC non è nemmeno coinvolto. Collegando in rete al cloud i dati generati da tutte le attrezzature, le analitiche possono essere eseguite in tempo reale usando i progressi dell’intelligenza artificiale per determinare l’azione da intraprendere.

La sfida

La proliferazione di processori e interfacce di connettività in ogni controller, sensore, I/O, e attuatore nel piano di produzione, pone nuovi requisiti sull’hardware del sistema: dimensioni ridotte dei componenti per adattarsi all’elettronica aggiuntiva nello stesso telaio, efficienza energetica migliorata per operare con un identico budget termico o inferiore, e maggiore sicurezza e affidabilità elettrica/meccanica per ridurre i tempi di fermo.

Un approccio modulare al regolatore di tensione che alimenta il PLC, dove l’induttore è montato verticalmente sulla parte superiore dell’IC, riduce la distinta base della soluzione, l’ingombro e migliora l’affidabilità e il time-to-market. Il modulo regolatore di tensione POL deve anche essere efficiente per ridurre la generazione di calore, migliorando ulteriormente l’affidabilità del sistema.

In questa soluzione di design, analizzeremo un tipico approccio modulare per alimentare il PLC e presenteremo una nuova soluzione che è economica e superiore in termini di efficienza e dimensioni.

Tipico modulo POL

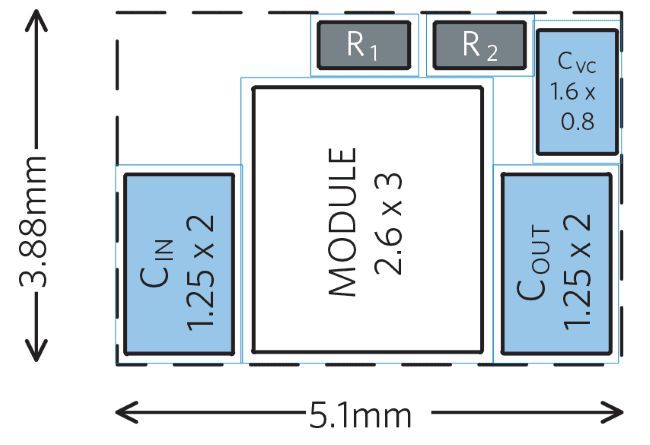

Il layout del PCB per un tipico modulo regolatore sincrono a commutazione 5VIN, 1A è mostrato qui sotto. Il confinamento dell’induttore porta ad una riduzione dell’ingombro di 16.6mmq.

Modulo POL uSLIC

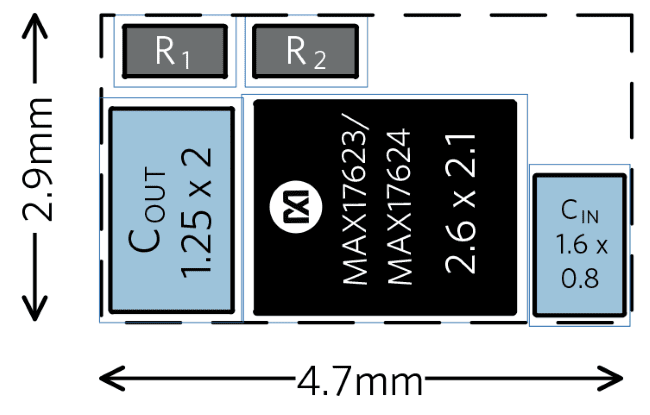

Il modulo uSLIC™ supporta fino a 1A di corrente di carico e permette l’uso di piccoli condensatori di ingresso e uscita a basso costo. Le ridotte dimensioni del modulo (2.6 x 2.1 mm2 vs. 2.6 x 3 mmq) e una ridotta distinta base (5 componenti contro 4 e in meno spazio) consentono una soluzione economica e un ingombro di area netta di 11.8mmq o il 29% inferiore della soluzione tipica.

La tensione di uscita può essere regolata da 0.8V a 3.3V. Il modulo riduce significativamente la complessità del progetto, i rischi di fabbricazione, e offre una vera soluzione di alimentazione plug-and-play, riducendo nel complesso il time-to-market.

La tensione di uscita può essere regolata da 0.8V a 3.3V. Il modulo riduce significativamente la complessità del progetto, i rischi di fabbricazione, e offre una vera soluzione di alimentazione plug-and-play, riducendo nel complesso il time-to-market.

Vantaggio di efficienza

[boris]

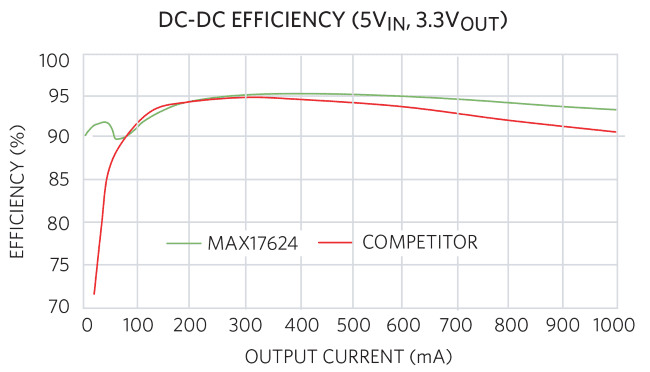

Il grafico confronta l’efficienza delle due soluzioni. La soluzione generica (curva rossa) si comporta male con carico leggero, dove l’efficienza cala drasticamente e a pieno carico dove è inferiore del 3%.

Il modulo uSLIC ha un’alta efficienza su tutta la gamma operativa (curva verde), rendendolo ideale per applicazioni alimentate da rete così come per quelle energeticamente avide alimentate a batteria.

Conclusione

La smart factory si basa su una pletora di sensori e attuatori disposti lungo la catena di montaggio. Le informazioni vengono elaborate da moduli PLC alimentati da regolatori di tensione POL. Un approccio modulare ai POL riduce la distinta base del sistema, migliora l’affidabilità e il time-to-market. In questa soluzione di progettazione, abbiamo analizzato un tipico POL e confrontato con un nuovo approccio che produce un modulo più piccolo, con maggiore efficienza e ad un costo più conveniente.

Autori

Nazzareno (Reno) Rossetti, esperto di circuiti analogici e di potenza presso Maxim Integrated, Inc., è un autore con diversi brevetti nel settore. Ha conseguito un dottorato in Ingegneria Elettronica presso il Politecnico di Torino, Italia.

John Woodward è un Executive Business Manager per i prodotti di Power Management presso Maxim Integrated. Ha 18 anni di esperienza nel settore, con dieci anni di esperienza ingegneristica in applicazioni e test e otto anni nel ramo marketing/business, guidando la gestione del prodotto. È stato con Maxim per oltre un anno.

[/boris]