Non ci sono prodotti a carrello.

Nell’industria alimentare, e non solo, è importante poter pulire e disinfettare i macchinari per ridurre la quantità di batteri e germi. Queste macchine devono avere un’interfaccia utente in grado di resistere all’acqua e ai prodotti chimici utilizzati per la pulizia.

Tuttavia, la costruzione di custodie impermeabili e antipolvere può risultare costosa e difficile, specialmente per un’interfaccia utente dotata di pulsanti. Speciali pulsanti impermeabili semplificano l’interfaccia, ma comportano la realizzazione di una struttura piuttosto ingombrante, costosa e non personalizzabile. È possibile creare i pulsanti mostrati in Figura 1 in diversi modi, che verranno trattati in questo post.

Figura 1: Pulsanti su a trasmettitore di campo

Una soluzione meccanica impermeabile e antipolvere, costruita attorno al piccolo pulsante, sarebbe una soluzione piccola e personalizzabile, ma presenta una meccanica complessa e costi di produzione elevati.

Indipendentemente dal materiale di cui è costituito l’alloggiamento, la custodia del prodotto si deforma non appena viene toccata: potrebbe trattarsi di pochi micrometri soltanto, ma sono sufficienti per essere rilevati. La soluzione che verrà trattata in questo articolo richiede una custodia in materiale conduttore, ma anche un sottile rivestimento conduttivo è sufficiente per i pulsanti induttivi.

Misurazione della deformazione della custodia

Molte misurazioni fisiche possono essere ridotte a una variazione di capacità o induttanza. È possibile costruire un condensatore a piastre partendo dal metallo della custodia e un elettrodo (come nel caso di un circuito stampato, PCB) e rilevare il cambiamento di capacità, che dipenderà dalla dimensione e dalla distanza dell’elettrodo. Il cambiamento della capacità dipende dalla curvatura del materiale.

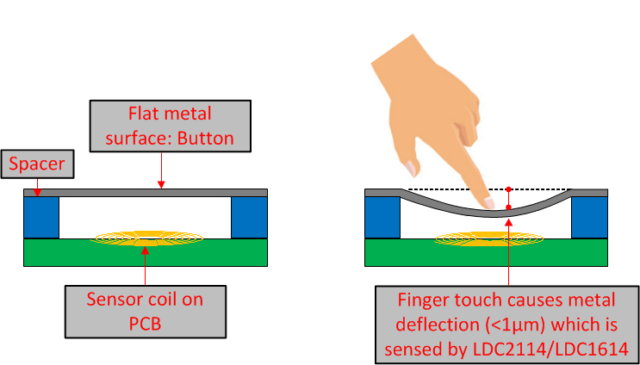

Una soluzione di rilevamento induttivo comprende una bobina montata sotto la custodia con uno spazio definito (ossia l’alloggiamento, un distanziale e il circuito stampato con la bobina). Implementando l’induttore come traccia sul circuito stampato è possibile costruire un distanziale fresando la custodia adeguatamente oppure come parte separata posizionandolo tra l’alloggiamento e il circuito stampato.

La Figura 2 mostra come costruire un pulsante di questo tipo. La fresatura di uno degli strati esterni prima di unire gli strati tramite compressione rende possibile l’integrazione di tali pulsanti nel processo di produzione dei circuiti stampati. Per quantità minori di circuiti stampati, solo la fresatura è un’opzione adatta e conveniente per costruire il distanziale come un circuito stampato separato utilizzando il processo standard offerto dai produttori di circuiti stampati permette di ottenere un pezzo di FR4 con fori nei punti giusti, senza rame o altri rivestimenti.

Figura 2: Il principio di funzionamento del tocco induttivo

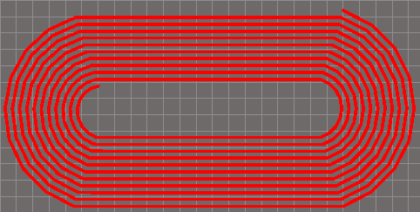

La curvatura dell’involucro comporta una modifica dell’induttanza e del fattore Q dell’induttore, ossia la reattanza induttiva a una certa frequenza divisa per la resistenza. Un oscillatore composto da un induttore e un condensatore (oscillatore LC) cambia la propria frequenza a seconda della curva. Il dispositivo LDC2114 in Figura 2 è in grado di misurare l’induttanza per un massimo di quattro circuiti LC. Un’altra opzione è l’induttore a forma di pista, come mostrato nella Figura 3. Le bobine a forma di pista forniscono buone prestazioni in termini di induttanza su una piccola area.

Figura 3: Un esempio di bobina a forma di pista

Come garantire la piegabilità del materiale

La piegabilità del materiale dipende dall’area esposta, dallo spessore, dalla forza e dalla composizione. Un materiale sottile si piega più di un materiale più spesso, mentre un’area esposta maggiore si piega più di un’area piccola.

Oltre alla piegabilità del materiale, è importante considerare anche l’induttanza della bobina. Se l’area è ampia, è possibile ottenere facilmente un’induttanza sufficiente a realizzare un buon circuito risonante con una frequenza inferiore a 30 MHz. Un’area piccola avrà un’induttanza ridotta, che richiederà un aumento della capacità per mantenere la frequenza del circuito risonante entro il limite. Aumentando la capacità si riduce anche il fattore Q del circuito. Questo strumento di configurazione per convertitori da induttore a digitale (LDC) agevola la corretta progettazione dei pulsanti.

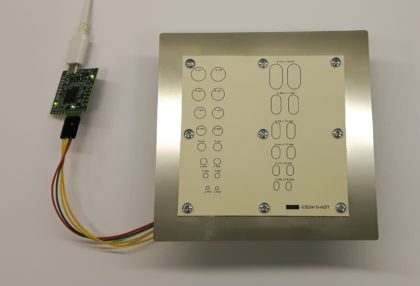

Il modulo di valutazione (EVM) standard per l’LDC2114 è indicato per testare pulsanti piuttosto grandi: ho provveduto a testare fino a quali dimensioni è possibile scendere nella costruzione di tali pulsanti utilizzando un circuito stampato standard con 1 mm di spessore e larghezza/spaziatura della traccia di cinque mil. Per raggiungere le dimensioni minime nel test ho costruito un circuito stampato contenente due forme usate comunemente, come le bobine rotonde e le bobine a forma di pista, in diverse dimensioni da 9 a 2 mm. Includere l’LDC direttamente sulla scheda permette di eliminare le influenze causate dal cablaggio tra il pulsante e l’LDC: in caso contrario, andare a toccare il cavo causerebbe un effetto maggiore rispetto alla pressione del pulsante. Questo effetto si verifica alle frequenze elevate presenti nel caso di piccoli pulsanti.

La Figura 4 mostra la scheda sopra menzionata, renderizzata con il relativo distanziale. Per questo test non sono necessarie particolari capacità di fabbricazione: si tratta di una scheda FR4 standard da 1 mm di spessore con tracce e spaziatura di 5 mil. Il distanziale è costruito sotto forma di circuito stampato con uno spessore di 1 mm e non contiene tracce o altro oltre ai fori. In questo modo è possibile utilizzare capacità di fabbricazione comuni per testare i limiti della tecnologia.

Figura 4: Scheda di test per pulsanti induttivi

I pulsanti variano da 9 mm a 2 mm di diametro. Gli induttori a forma di pista vanno da 8 mm x 16 mm a 3 mm x 4,8 mm.

La Figura 5 mostra la scheda di test assemblata. Ogni gruppo di quattro pulsanti può connettersi al bus I2C del modulo di valutazione LDC2114. Poiché non sono presenti frequenze o correnti elevate, non è necessaria alcuna precauzione in termini di cavi schermati. Quasi tutti i cavi possono essere utilizzati senza influenzare i pulsanti. La mancanza di cavi che potrebbero influenzare i risultati consente di eseguire test semplici e affidabili per la progettazione dei pulsanti. È possibile utilizzare il software del modulo di valutazione scaricabile per la configurazione e la valutazione dei pulsanti.

Figura 5: Scheda di prova collegata al modulo di valutazione LDC2114

Il test mostrato in Figura 5 utilizza acciaio inossidabile di 120 μm di spessore. Per ridurre al minimo le influenze incrociate e lo spostamento dei pulsanti vengono avvitati insieme un circuito stampato, un altro circuito stampato come distanziale e la copertura in metallo. Si potrebbe incollare il tutto insieme, ma in questo modo diverrebbe impossibile testare altri materiali dopo aver incollato una scheda a una lastra di metallo.

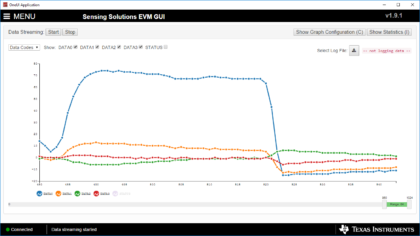

La Figura 6 mostra l’interfaccia grafica utente (GUI) fornita con il modulo di valutazione LDC2114 e la risposta di uno dei pulsanti. Un pulsante genera una notevole ampiezza, mentre gli altri vengono influenzati solo minimamente.

Figura 6: La GUI del modulo di valutazione LDC2114 alla pressione di un pulsante

Come previsto, i pulsanti più piccoli sulla scheda non funzionano perché i diametri di 2 mm e 3 mm sono troppo piccoli e l’induttanza è troppo bassa, pertanto la frequenza di risonanza è troppo alta. Inoltre, un pulsante da 2 mm è difficile da premere e si piega soltanto di poco e quindi non è possibile utilizzare pulsanti così piccoli con questa struttura meccanica. Sebbene i pulsanti da 4 mm e più grandi abbiano dimensioni sufficienti per ottenere una frequenza di risonanza funzionante, i pulsanti di queste dimensioni rimangono ancora difficili da premere e, quindi, potrebbe essere necessario usare una penna o progettare un rialzo nell’alloggiamento. Per rilevare la curvatura del materiale è possibile utilizzare le bobine a forma di pista più piccole (solo 3 mm x 4,8 mm).

Vantaggi generali

La costruzione di una struttura per pulsanti impermeabili e antipolvere dipende dalla curvatura meccanica del metallo, che non può subire gli effetti dall’acqua (o da qualsiasi altra cosa) e funziona quando viene toccato con guanti o altri strumenti. Se un dispositivo deve sopportare temperature più elevate o sostanze chimiche, un metodo di rilevamento induttivo per i pulsanti permette di semplificare la progettazione, poiché non è necessaria alcuna sigillatura speciale per i pulsanti.

Un ulteriore vantaggio del rilevamento induttivo è il rilevamento delle manomissioni. Il posizionamento di una bobina sul circuito stampato dove il dispositivo può essere aperto può permettere di riconoscere un tentativo di manomissione ed è più difficile da ingannare rispetto ad un interruttore meccanico, in quanto è possibile posizionare un induttore a circuito stampato sulla scheda, subito dietro l’alloggiamento. All’apertura del dispositivo, l’alloggiamento viene rimosso, l’induttanza cambia e può quindi essere rilevata.

Pertanto, nel complesso, è possibile costruire quattro pulsanti utilizzando l’alloggiamento stesso, un semplice distanziale, un circuito integrato (IC) e alcuni componenti passivi. Si tratta di una struttura altamente personalizzabile che può essere impermeabile o antipolvere.

Risorse supplementari

- Leggete il post «Tecnologia touch moderna, elegante e resistente su HMI in metallo».