Non ci sono prodotti a carrello.

Holger Urban, Head of Global Product Management di Schaffner, esamina ciò che progettisti, manager e imprenditori in una vasta gamma di settori devono fare se i loro prodotti devono raggiungere la conformità alle normative sulla compatibilità elettromagnetica (EMC).

In qualità di specialista nel settore delle soluzioni EMI (electromagnetic interference), Schaffner assiste regolarmente a una grande confusione su cosa si intenda con EMC (electromagnetic compatibility) e perché sia così importante. Questo articolo svelerà un argomento spesso molto frainteso ed esaminerà le migliori pratiche che i progettisti devono adottare se vogliono ridurre al minimo i costi e portare i loro prodotti sul mercato nel modo più rapido e sicuro possibile.

La compatibilità nel campo dell’ingegneria elettrica e della teoria elettromagnetica si riferisce alla capacità di dispositivi o sistemi elettronici di funzionare senza interferire tra loro o con il loro ambiente elettromagnetico. La conformità EMC è essenziale perché protegge i dispositivi dai disturbi elettromagnetici, che possono causare gravi danni a un prodotto, alle apparecchiature circostanti o persino alla rete a cui è collegato. Tutti questi eventi rappresenterebbero battute d’arresto significative (e forse catastrofiche) e devono essere evitati a tutti i costi.

L’affermazione di cui sopra potrebbe sembrare semplice e ovvia a molti progettisti, ma la nostra esperienza è che c’è ancora una preoccupante mancanza di consapevolezza sui motivi per cui la conformità EMC è di così vitale importanza. Uno dei motivi potrebbe essere che, quando l’argomento viene analizzato in modo approfondito, EMC non è così semplice come potrebbe sembrare a prima vista, ma in realtà è un’area altamente tecnica e complessa. In effetti, è un argomento che richiede alle persone la comprensione della teoria elettromagnetica, della propagazione del segnale, dei meccanismi di interferenza e degli standard normativi. Per coloro che non sono direttamente coinvolti nell’ingegneria elettrica o nello sviluppo del prodotto, può essere difficile capire cosa sta causando EMI e cosa sia necessario per ottenere la conformità EMC. Prima di esaminare quali best practice i progettisti devono seguire per affrontare la sfida EMC, vale la pena analizzare in dettaglio esattamente quali siano i problemi in gioco.

“Magia nera”

Storicamente, l’EMI è stata vista da molti al limite di una “magia nera” perché spesso può essere estremamente difficile, o addirittura impossibile, identificare da dove provengono i disturbi, anche quando si esamina da vicino il problema in un laboratorio di prova dotato delle più sofisticate apparecchiature. È abbastanza impegnativo accertare quale impatto potrebbe avere l’EMI su un prodotto, ma è ancora più difficile riconoscere come, apportando modifiche in un’area, ciò potrebbe portare alla comparsa di nuovi, ulteriori problemi di disturbo. Ciò è particolarmente importante poiché l’EMI è una tecnologia analogica, non digitale, ed è per questo che gli ingegneri che operano in questo campo devono avere un certo livello di competenze o esperienza in materia di interferenze elettromagnetiche.

Allo stesso tempo, il modo in cui un componente si comporta nel laboratorio di test nelle condizioni perfette (magari superando tutti i test richiesti) può essere molto diverso da ciò che accade in un ambiente reale e impegnativo. Infatti, dopo aver ricevuto un certificato per la misurazione EMI del loro prodotto, molti OEM possono non essere a conoscenza di chi potrebbe essere l’utente finale e in quale applicazione potrebbe essere utilizzata la parte.

Un altro problema è la mancanza di istruzione e formazione sull’EMI in molti settori. Senza un’adeguata formazione nelle aree dei principi EMC e dei requisiti di conformità nei settori pertinenti, molti progettisti e sviluppatori non sono, semplicemente, in grado di apprezzare l’importanza della conformità o di come potrebbe applicarsi ai loro prodotti. Ad esempio, EMC potrebbe non essere una preoccupazione primaria per coloro che sono coinvolti nello sviluppo del prodotto, dove le priorità in competizione sono, tra le altre, costi, time-to-market e prestazioni.

Standard

Ci sono diversi standard EMC che i progettisti devono prendere in considerazione, anche se questi possono variare a seconda del tipo di prodotto, della sua applicazione prevista e dei requisiti normativi del mercato di riferimento. Alcuni degli standard EMC più comunemente citati sono quelli sviluppati dall’International Special Committee on Radio Interference (CISPR), dall’International Electrotechnical Commission (IEC), dallo European Committee for Electrotechnical Standardisation (CENELEC) per l’Unione Europea, e dal Federal Communications Commission (FCC) per gli Stati Uniti.

Per aggiungere ulteriore confusione, gli standard e le normative EMC possono variare in base alla regione e sono soggetti ad aggiornamenti e revisioni nel tempo. Tenere il passo con questo processo evolutivo può essere difficile per molte aziende, in particolare per le piccole imprese, che non possono permettersi di avere un team di conformità alle normative dedicato.

Tuttavia, è imperativo in questa epoca di maggiore elettrificazione e tecnologie smart che i progettisti mettano l’EMC al primo posto nelle loro considerazioni. Gli imprenditori e i manager dovrebbero anche fare della conformità EMC una priorità assoluta perché, se gestita correttamente, la qualità complessiva dei loro prodotti potrà migliorare e i loro progetti potranno possibilmente avere un ingombro ridotto, essenziale in un mondo in cui l’elettronica si restringe. C’è anche un incentivo finanziario, perchè soddisfare i requisiti EMC all’inizio del ciclo di sviluppo del prodotto può migliorarne la competitività, e la soddisfazione del cliente, riducendo i costi.

La formazione è necessaria a tutti i livelli e per tutte le parti interessate, promuovendo le migliori pratiche e consentendo ai progettisti di integrare le considerazioni EMC nel processo di sviluppo del prodotto fin dall’inizio. Quindi, quali sono queste best practice?

Funzionamento corretto

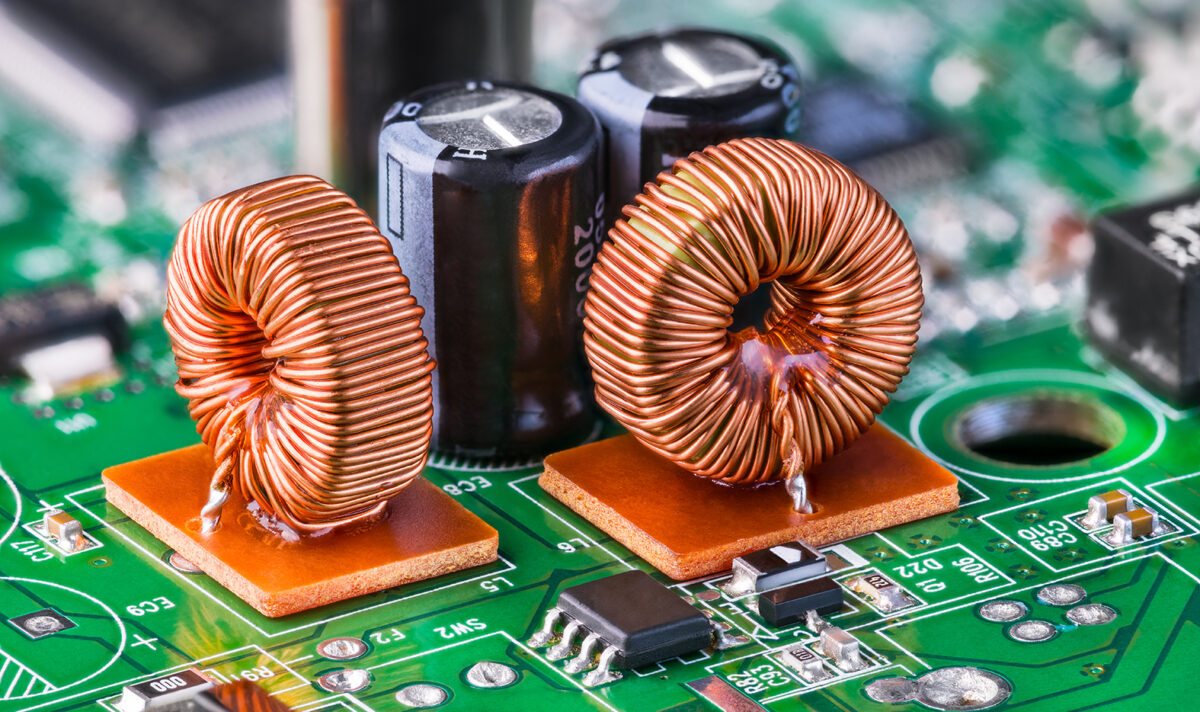

Quando si progetta una scheda a circuito stampato (PCB) per la conformità EMC, ci sono essenzialmente tre best practice principali che gli ingegneri devono prendere in considerazione per ridurre al minimo l’EMI e garantire il corretto funzionamento di un dispositivo elettronico.

1. Posizionamento dei componenti – Il posizionamento dei componenti su un PCB può avere un impatto significativo sul grado di minimizzazione dell’accoppiamento del segnale e sulla quantità di EMI ridotta. I componenti devono essere disposti in modo tale da ridurre al minimo la lunghezza delle tracce; ad esempio, è importante mantenere i percorsi di segnale ad alta velocità lontani dai componenti sensibili. Inoltre, è necessario porre l’accento sull’evitare la creazione di anelli che potrebbero fungere da antenne. È estremamente importante assicurarsi che i filtri EMI siano sempre posizionati vicino alla sorgente, che le distanze siano mantenute le più brevi possibili ovunque sulla scheda del circuito e che vi sia una buona impedenza verso terra in modo che i disturbi possano essere ricondotti.

2. Power distribution – gli ingegneri dovrebbero progettare attentamente le power distribution network per mantenere cadute di tensione, rumore e ripple il più bassi possibile. Se i condensatori di disaccoppiamento sono posizionati strategicamente vicino ai pin di alimentazione dei circuiti integrati, ciò può aiutare a filtrare il rumore ad alta frequenza e fornire un’erogazione di potenza stabile. Inoltre, se la distribuzione della potenza è limitata a determinate aree, ciò impedirà che si diffonda sul resto del circuito.

3. Signal integrity – il mantenimento dell’integrità del segnale è importante e può essere ottenuto controllando l’impedenza, riducendo al minimo le riflessioni del segnale e utilizzando tecniche di terminazione adeguate per i segnali ad alta velocità. Allo stesso tempo, la corrispondenza delle lunghezze delle tracce per i segnali differenziali contribuirà a prevenire asimmetrie e a garantire una trasmissione affidabile dei dati. Infine, va in ogni momento ricordato che i due cavi di ingresso e di uscita non devono mai correre uno accanto all’altro, devono sempre essere incrociati. Naturalmente, questo è il caso di tutte le applicazioni elettroniche, non solo dei PCB.

Implementando questi tre suggerimenti di migliori pratiche, i progettisti faranno molto per mitigare la maggior parte dei problemi EMC. Inoltre, ci sono alcune altre considerazioni che i progettisti di prodotti dovrebbero seguire che sono sottoinsiemi di quelli sopra elencati e si riferiscono al routing, alla progettazione dello stack up e all’isolamento di terra.

Nel routing, che rientra nelle aree di power distribution e dell’integrità del segnale, i progettisti devono seguire alcune best practice per l’instradamento di segnali ad alta velocità, tra cui coppie differenziali, segnali di clock e tracce ad alta frequenza. Non solo i progettisti devono cercare di ridurre al minimo le lunghezze delle tracce, ma dovrebbero anche evitare curve strette e mantenere larghezze di traccia coerenti per ridurre al minimo la degradazione del segnale e l’EMI.

In termini di progettazione dello stack-up, che rientra anch’esso nella power distribution, gli ingegneri dovrebbero cercare di ottimizzare quello del PCB per contenere crosstalk, disallineamenti di impedenza ed EMI. I fattori che devono prendere in considerazione includono il conteggio dei livelli, il posizionamento degli strati di segnale e l’utilizzo di materiali dielettrici per raggiungere livelli ottimali di integrità del segnale e prestazioni EMC.

Infine, l’isolamento di terra è importante perché l’isolamento di circuiti analogici o digitali sensibili su regioni di terra separate può impedire l’accoppiamento del rumore tra blocchi di circuiti diversi. Le tecniche di messa a terra o di partizionamento a stella sono ideali per separare circuiti rumorosi e sensibili.

Ancora una volta, seguendo queste linee guida aggiuntive e incorporando considerazioni EMC nel processo di progettazione PCB, i progettisti possono migliorare la probabilità di creare dispositivi elettronici affidabili che raggiungano al primo tentativo la piena conformità EMC.

Comportamento EMC

Se i problemi EMC non vengono affrontati in anticipo sulle apparecchiature collegate alla rete e non vengono seguite le migliori pratiche sopra descritte, è improbabile che tali dispositivi funzionino correttamente. Avere a che fare con EMC è particolarmente importante nel mercato globale dei veicoli elettrici (EV) in rapida espansione e in cui i disturbi EMI che compromettono il processo di ricarica (o interferiscono con altri dispositivi collegati) devono essere chiaramente evitati a tutti i costi.

In breve, se i progettisti non considereranno il comportamento EMC all’inizio della loro progettazione e non seguiranno tali best practice, avranno inevitabilmente un problema, che non è neppure l’ultimo per importanza, del non avere spazio sufficiente nel loro prodotto per un filtro EMI. Se i disturbi non vengono affrontati in anticipo, sarà necessario ancora più spazio per un filtro atto a mitigare i problemi EMI, che rappresenta un grosso problema in questa epoca di miniaturizzazione e design compatti.

Un punto chiave che molti progettisti potrebbero non comprendere appieno è che EMC è assolutamente essenziale perché non essere conformi potrebbe limitare l’ingresso sul mercato del loro prodotto. Ad esempio, potrebbe richiedere diverse revisioni del progetto e tempo aggiuntivo per la ri-certificazione del prodotto, il che comporterebbe inevitabilmente ulteriori costi. La ri-certificazione non solo comporterebbe costosi esborsi per i test di laboratorio, ma vi sarebbe anche l’elevato rischio di potenziali richiami di prodotto, o di clienti insoddisfatti, condizioni queste che devono essere assolutamente evitate. Le aziende che lavorano duramente per assicurarsi di avere il controllo sul EMC e che seguono le migliori pratiche qui delineate, nell’essere pienamente consapevoli dei pericoli dell’EMI, saranno in grado di ridurre al minimo i costi, aumentando la produttività e mantenendo alti livelli di soddisfazione del cliente.