Non ci sono prodotti a carrello.

Nel contesto della progettazione industriale, la previsione di affidabilità è essenziale per assicurare che i prodotti siano non solo funzionali ma anche durevoli e sicuri. Il calcolo del Mean Time Between Failures (MTBF) emerge come uno strumento fondamentale in questo processo.

Ma cosa si intende esattamente per previsione di affidabilità e come può influenzare la qualità del design di un prodotto?

Quali tipi di aziende traggono vantaggio dall’applicazione di un calcolo MTBF?

E in che modo la valutazione dell’affidabilità potenziale di un prodotto serve come verifica dell’accuratezza dell’iter progettuale?

Esploreremo come il calcolo dell’MTBF non solo verifica ma potenzia la progettazione, offrendo una guida preziosa per ogni fase dello sviluppo del prodotto.

Richiedi Gratuitamente un preventivo per il calcolo affidabilità

Introduzione alla Previsione di Affidabilità: Un Pilastro dell’Ingegneria Moderna

Nel mondo dell’ingegneria e della produzione, l’affidabilità di un prodotto o sistema è fondamentale. L’affidabilità, o “Reliability”, indica la capacità di un prodotto o sistema di svolgere la funzione per cui è stato progettato, senza errori, malfunzionamenti o guasti per un tempo determinato e sotto specifiche condizioni.

Definizione e Origini dell’Affidabilità

Il concetto di affidabilità è stato definito per la prima volta quasi 70 anni fa e viene descritto come “la probabilità che un oggetto adempia alla sua specifica funzione per un tempo determinato e sotto determinate condizioni”. Questa definizione pone l’accento sulla probabilità e sulle prestazioni prevedibili di un sistema o componente, sottolineando l’importanza di questa disciplina nel design e nella produzione.

Sviluppo Storico della Teoria dell’Affidabilità

La teoria dell’affidabilità ha radici profonde nell’ambito militare americano, dove è stata sviluppata intorno alla metà del XX secolo. Questa disciplina matematica è nata dalla necessità di assicurare che armamenti e sistemi militari fossero affidabili e sicuri in condizioni spesso estreme. Con il tempo, l’importanza dell’affidabilità si è estesa anche al settore civile, spinta dalla crescente domanda di qualità e sicurezza nei prodotti di consumo e negli apparati industriali.

L’Importanza dell’Affidabilità nel Contesto Moderno

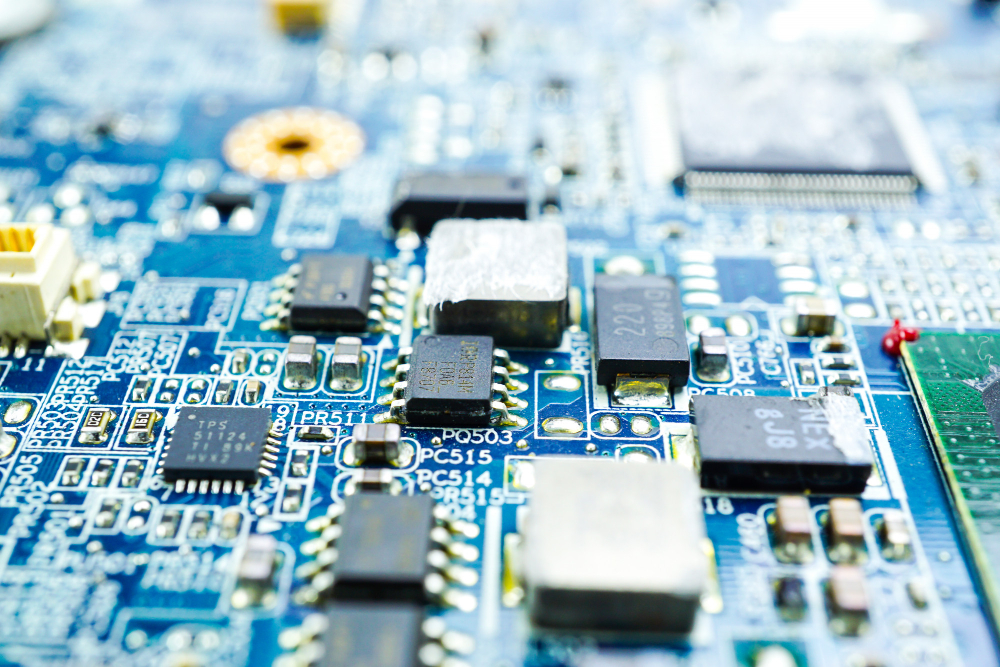

Oggi, l’affidabilità è una componente critica non solo nella progettazione di prodotti militari ma anche in quelli civili, inclusi dispositivi elettronici, automobili, macchinari industriali e sistemi di trasporto. Un’alta affidabilità traduce in minori costi di manutenzione, maggiore sicurezza per l’utente e una migliore reputazione per i produttori.

La previsione di affidabilità rimane quindi un pilastro fondamentale per l’ingegneria e la produzione, garantendo che i prodotti e i sistemi realizzati siano non solo efficienti ma anche sicuri e durevoli. Studiare e migliorare l’affidabilità di un prodotto significa investire nel futuro, riducendo i rischi e aumentando la soddisfazione del cliente.

L’Affidabilità nel Contesto del Consumismo Moderno: Ancora Rilevante?

In un’epoca caratterizzata da un consumismo rapido e a volte eccessivo, la domanda sulla rilevanza dell’affidabilità di un prodotto sembra più pertinente che mai. Il ciclo di vita dei prodotti si è notevolmente ridotto, e la pressione per il rilascio rapido di nuovi modelli può a volte compromettere la loro qualità e durabilità. Ma ha davvero senso preoccuparsi della durata di un prodotto in un tale contesto?

Dipendenza dal Tipo di Prodotto

La risposta a questa domanda dipende in gran parte dal tipo di prodotto considerato. Per alcuni beni di consumo a basso costo, l’aspettativa di vita del prodotto può essere relativamente breve e gli utenti potrebbero non essere particolarmente preoccupati da una sostituzione anticipata. Tuttavia, questo approccio può non essere sostenibile né desiderabile per tutti i tipi di prodotti.

Settori dove l’Affidabilità è Cruciale

In settori come l’elettronica di consumo, l’automotive, l’aerospaziale e il medicale, la necessità di affidabilità è indiscutibile. Prodotti come smartphone, automobili, aerei e dispositivi medici richiedono un alto livello di affidabilità non solo per soddisfare le aspettative dei consumatori ma anche per garantire la sicurezza e l’efficacia. In questi contesti, un guasto può avere conseguenze molto gravi.

Aspettative dei Consumatori e Normative

I consumatori, specialmente in determinate fasce di mercato, hanno aspettative elevate riguardo alla durabilità e alla resistenza dei prodotti che acquistano. Inoltre, le normative in molti settori stanno diventando sempre più stringenti in termini di affidabilità e sicurezza, spesso richiedendo certificazioni specifiche che attestano la durata media e i tempi di riparazione dei prodotti.

L’Affidabilità come Fattore Differenziante

Nonostante la tendenza al consumismo, l’affidabilità rimane un criterio essenziale per molti consumatori e per certi mercati. Investire nella creazione di prodotti affidabili non solo soddisfa le esigenze di un segmento critico di mercato ma può anche offrire un vantaggio competitivo significativo, distinguendo i produttori che pongono l’enfasi su qualità e durata dai loro concorrenti.

Incorporare l’Affidabilità nell’Iter Progettuale: Una Strategia Proattiva per le Aziende Moderne

L’affidabilità non è solo un obiettivo finale ma una componente integrante del processo di progettazione nei contesti aziendali che puntano all’eccellenza. Le aziende leader di mercato riconoscono che la qualità e l’affidabilità non sono elementi da aggiustare post-produzione ma da integrare sin dall’inizio del processo di sviluppo del prodotto.

Il Ruolo dei Calcoli di Affidabilità nel Processo di Progettazione

Fin dalle prime fasi del processo di progettazione, le aziende applicano metodologie e calcoli di affidabilità per prevedere e mitigare potenziali problemi che potrebbero insorgere durante il ciclo di vita del prodotto. Questo approccio permette di identificare la probabile durata totale di sopravvivenza del prodotto, considerando vari scenari di utilizzo e stress.

Integrazione dell’Affidabilità nella Progettazione

L’integrazione dell’affidabilità inizia con la definizione chiara degli obiettivi e dei requisiti di performance che il prodotto finale deve soddisfare. Questo include l’analisi dettagliata dei possibili punti di fallimento, l’uso di componenti di alta qualità, e lo sviluppo di prototipi che vengono testati rigorosamente per garantire che ogni aspetto del prodotto sia conforme agli standard di affidabilità richiesti.

Progettazione Affidabile come Norma Industriale

Adottare i principi dell’affidabilità come parte integrante dell’iter progettuale non solo aumenta la sicurezza e la soddisfazione del cliente ma anche riduce significativamente i costi di garanzia e supporto post-vendita. Ciò trasforma l’affidabilità in un vantaggio competitivo che distingue le aziende nel mercato.

Affidabilità Progettata, non Aggiunta

Incorporare l’affidabilità fin dalla progettazione significa che ogni passo, dalla concezione alla produzione finale, è guidato da un impegno verso la creazione di prodotti durevoli e affidabili. Questo approccio proattivo non solo previene i problemi ma costruisce la fiducia del cliente, fondamentale in un mercato sempre più esigente e competitivo.

MTBF (Mean Time Between Failures): Una Guida Completa al Calcolo dell’Affidabilità dei Prodotti

Il MTBF, o tempo medio tra i guasti, rappresenta un indicatore cruciale nell’ambito dell’affidabilità dei prodotti, essendo uno dei metodi più diffusi e affidabili per prevedere la durata media e la robustezza di un sistema o componente.

Definizione di MTBF

MTBF sta per Mean Time Between Failures, ovvero il tempo medio tra i guasti. Questo parametro è utilizzato per calcolare la probabilità che un prodotto funzioni senza guasti per un certo periodo di tempo. Si tratta di un modello matematico che aiuta a prevedere la durabilità e l’affidabilità di un prodotto basandosi sul tasso di guasto dei suoi componenti.

Calcolo del MTBF

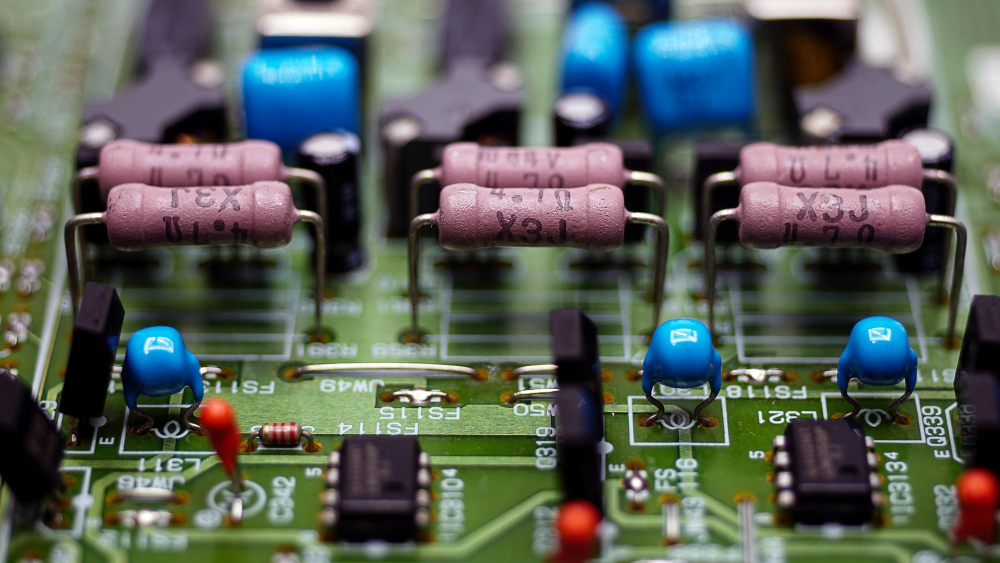

Il calcolo del MTBF avviene attraverso un’analisi dettagliata di ciascun componente del prodotto. Ogni componente ha un proprio tasso di guasto, che, una volta aggregato con gli altri, permette di determinare il MTBF complessivo del prodotto. La formula usata per calcolare il MTBF considera la somma dei tempi di funzionamento divisi per il numero totale di guasti registrati durante quel periodo.

Importanza dei Componenti e delle Condizioni Operative

Il calcolo del MTBF non solo prende in considerazione il tasso di guasto dei componenti ma anche le condizioni operative in cui il prodotto viene utilizzato. Fattori come la temperatura di lavoro, la qualità dei materiali e il design del prodotto giocano un ruolo fondamentale. Componenti di alta qualità e un ambiente operativo ottimale possono significativamente aumentare il MTBF di un dispositivo.

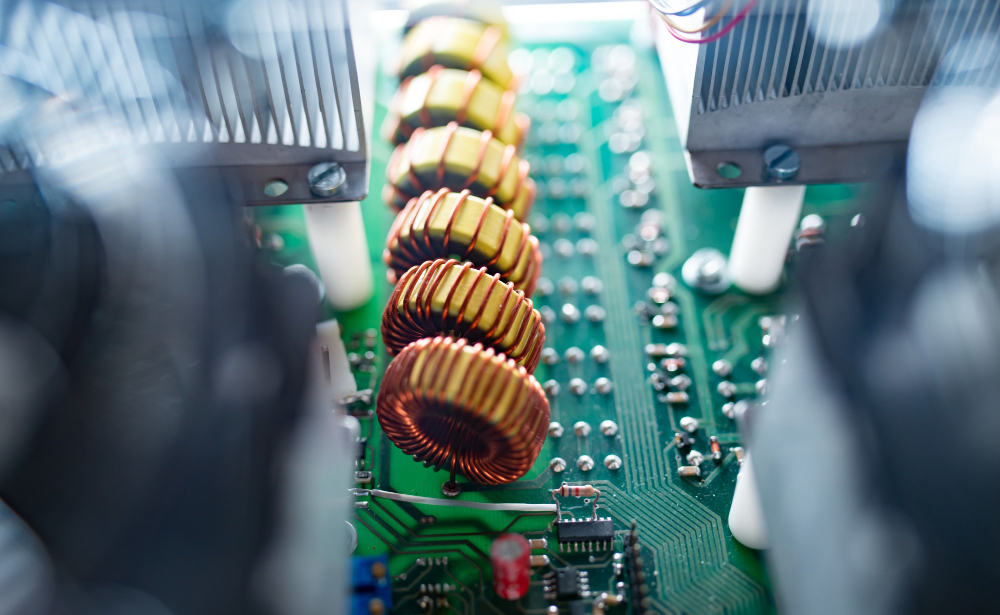

Analisi Sistemistica: Serie e Parallelo

Un altro aspetto rilevante nel calcolo del MTBF è la struttura del sistema. I sistemi possono essere organizzati in serie o in parallelo, influenzando diversamente l’affidabilità complessiva. Nei sistemi in serie, il guasto di un singolo componente può portare al fallimento dell’intero sistema, mentre nei sistemi in parallelo, il sistema può continuare a funzionare anche se uno dei componenti subisce un guasto.

La Rilevanza del MTBF

Capire il MTBF è essenziale per chi progetta, produce e utilizza dispositivi in ambiti critici come l’elettronica, l’automotive, l’aerospaziale e molti altri. Fornire una stima affidabile del tempo medio tra i guasti non solo migliora la progettazione e la produzione ma anche aiuta le aziende a costruire fiducia con i consumatori, garantendo prodotti più sicuri e durevoli.

Certezza dei Risultati del Calcolo MTBF: Quanto Possiamo Fidarci dei Dati?

Il MTBF (Mean Time Between Failures) è uno strumento ampiamente utilizzato per prevedere l’affidabilità di un prodotto, ma la certezza dei suoi risultati può variare significativamente a seconda di diversi fattori. È importante analizzare quanto siano attendibili questi dati e in che misura possano essere considerati una garanzia di performance.

Limitazioni del Modello MTBF

Assunzioni Idealizzate: Il calcolo del MTBF si basa su assunzioni che possono non riflettere le condizioni reali di utilizzo. Per esempio, può non considerare adeguatamente variabilità come l’uso improprio del prodotto, le condizioni ambientali estreme o altri fattori esterni che possono influenzare la frequenza dei guasti.

Dati Storici e Statistici: Il MTBF è spesso calcolato su dati storici e modelli statistici che possono non essere rappresentativi del comportamento futuro, specialmente se il prodotto è stato significativamente modificato o migliorato.

Verifica e Validazione dei Risultati MTBF

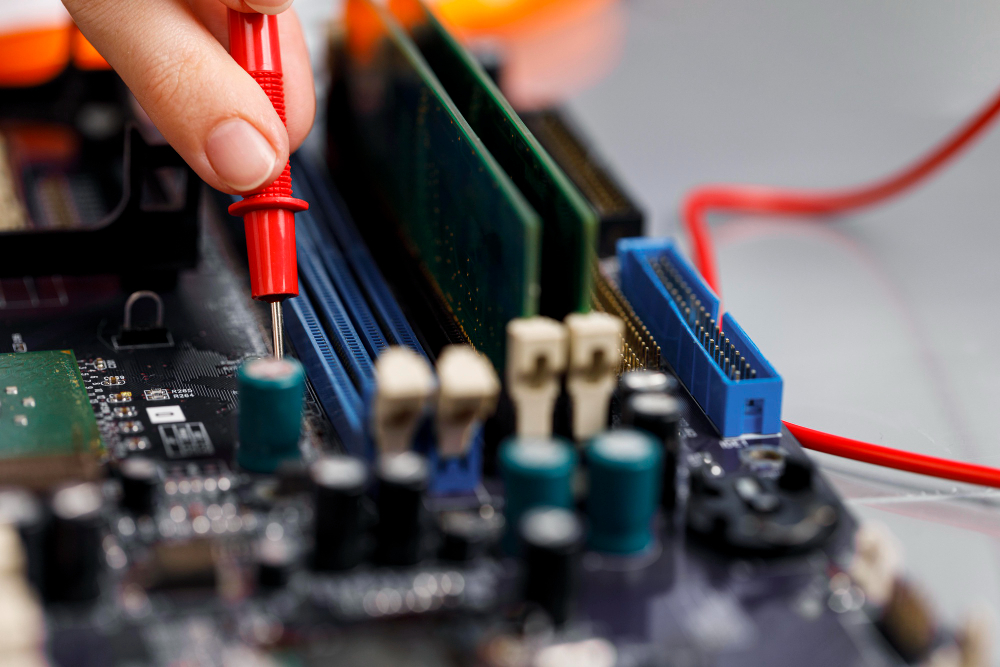

Per assicurare che i dati del MTBF siano il più possibile accurati e rappresentativi, le aziende devono sottoporre i loro prodotti a test rigorosi e condizioni di stress che simulano l’ambiente di utilizzo reale. Questo include:

-

Test di Durata: Prolungati periodi di prova dove i prodotti sono esposti a condizioni operative continuative per identificare possibili guasti.

-

Test Ambientali: Esposizione a variazioni di temperatura, umidità, vibrazione e altri stress ambientali per testare i limiti del prodotto.

Implicazioni della Fiducia nei Dati MTBF

Affidarsi ciecamente ai dati MTBF senza considerare le sue limitazioni può portare a scelte non ottimali nella progettazione e nella manutenzione del prodotto. È cruciale che gli ingegneri e i responsabili di prodotto comprendano che il MTBF offre una guida utile, ma non è infallibile. Il suo valore risiede nel fornire una stima di base, che deve essere integrata con altre forme di analisi e feedback sul campo.

Un Strumento Utile con Dei Limiti

Capire le limitazioni e i punti di forza del calcolo MTBF è essenziale per utilizzarlo efficacemente come parte di un approccio più ampio alla gestione dell’affidabilità. È uno strumento utile per guidare le decisioni iniziali di progettazione e manutenzione, ma deve essere affiancato da un impegno continuo per testare e validare i prodotti in condizioni reali.

Comprensione del Calcolo dell’Affidabilità: Un Approccio Basato sulle Probabilità

L’affidabilità, o “reliability”, è strettamente legata al campo del calcolo delle probabilità. Questo legame evidenzia l’importanza di trattare i calcoli di affidabilità con un approccio che riconosce e rispetta i loro limiti intrinseci come modelli probabilistici.

I Limiti dei Modelli di Affidabilità

-

Natura Probabilistica: L’affidabilità è definita in termini di probabilità che un sistema o componente funzioni correttamente sotto determinate condizioni per un dato periodo. Questo approccio probabilistico è fondamentale perché riconosce che non è possibile garantire l’assenza totale di guasti, ma solo stimare la loro probabilità di occorrenza.

-

Approssimazioni della Realtà: Come tutti i modelli di ingegneria, i calcoli della affidabilità sono approssimazioni. Non rappresentano perfettamente la realtà ma cercano di avvicinarsi il più possibile, basandosi sui dati disponibili. Questo implica una certa incertezza nei risultati, che devono essere interpretati con cautela.

Analisi dei Dati e Assunzioni del Modello

I modelli di tasso di guasto si fondano sui dati raccolti sul campo da una varietà di componenti e sistemi. Questi dati sono essenziali per costruire modelli che tentano di prevedere il comportamento futuro dei prodotti. Tuttavia, l’analisi di questi dati spesso comporta l’introduzione di assunzioni esemplificative che possono influenzare la precisione del modello. Esempi di queste assunzioni includono:

-

Condizioni di Stress e Temperatura: Le ipotesi riguardanti lo stress a cui il prodotto è sottoposto e la temperatura in cui opera sono cruciali. Variare questi parametri può significativamente alterare i risultati del modello, poiché diversi materiali e componenti reagiscono in modo diverso a seconda delle condizioni ambientali.

Necessità di un Approccio Cautelativo

Comprendere e accettare i limiti dei modelli di affidabilità è essenziale per utilizzarli correttamente. Gli ingegneri e i progettisti devono riconoscere che questi modelli forniscono stime e non certezze assolute. L’utilizzo efficace di questi modelli richiede una continua valutazione e aggiornamento basati su nuovi dati e feedback sul campo, così come una comprensione approfondita delle condizioni sotto le quali i dati sono stati raccolti e analizzati.

L’Uso dei Risultati del Calcolo dell’Affidabilità: Previsioni Relative piuttosto che Assolute

Quando si parla di affidabilità di un prodotto, è fondamentale comprendere che i risultati ottenuti dai calcoli come il MTBF non dovrebbero essere interpretati come previsioni assolute sulla percentuale di guasti sul campo. Piuttosto, questi dati sono più efficaci quando utilizzati per confronti relativi tra diverse alternative di design o tra prodotti simili.

Limiti delle Previsioni di Affidabilità

Fattori non Considerati: Le previsioni standard di affidabilità spesso non tengono conto di variabili critiche come l’imprecisione nella lavorazione delle parti, la qualità dei componenti, o l’esecuzione inadeguata dei test di collaudo. Allo stesso modo, non considerano condizioni operative inadeguate, come un imballo non idoneo, utilizzi impropri del prodotto o errori nel firmware/software.

L’Importanza del Contesto: A causa di queste omissioni, le stime di affidabilità possono non riflettere accuratamente la realtà operativa del prodotto. Questo sottolinea l’importanza di usare questi calcoli per valutazioni relative anziché come garanzie assolute.

Utilizzo Pratico delle Previsioni di Affidabilità

Le previsioni di affidabilità sono strumenti potenti se utilizzate correttamente:

-

Confronti di Design: Aiutano a comparare l’efficacia di diverse soluzioni progettuali, permettendo agli ingegneri di identificare quali design migliorano effettivamente la durabilità e la funzionalità del prodotto.

-

Comparazione di Prodotti Similari: Forniscono dati utili per distinguere tra prodotti concorrenti, mostrando quale possa avere una maggiore affidabilità prevista sotto condizioni di test standardizzate.

Ottimizzazione del Progetto

Se il design del prodotto è accuratamente allineato con le condizioni d’uso previste, le previsioni di affidabilità possono avvicinarsi molto alla realtà operativa del ciclo di vita del prodotto, limitando i malfunzionamenti e avvicinandosi alla creazione di un dispositivo “ideale”. Questo processo richiede una profonda comprensione delle condizioni operative, nonché un impegno costante nel miglioramento della qualità del prodotto e del processo di produzione.

Capire che le previsioni di affidabilità sono migliori come strumenti comparativi piuttosto che come certezze assolute permette ai professionisti del settore di fare scelte più informate e realistiche. Questo approccio enfatizza l’importanza di una progettazione e produzione attenta e consapevole, fondamentale per sviluppare prodotti di alta qualità che soddisfano le aspettative dei consumatori.

Analisi dei Costi e Benefici del Sistema di Controllo dell’Affidabilità dei Prodotti

Investire in un sistema di controllo dell’affidabilità, come il calcolo del MTBF (Mean Time Between Failures), può sembrare inizialmente un costo aggiuntivo per un’azienda, ma è cruciale valutare tale spesa in relazione ai benefici a lungo termine che offre.

Costi del Sistema di Controllo dell’Affidabilità

Implementare un sistema di calcolo dell’MTBF comporta principalmente costi legati alla raccolta e analisi dei dati, nonché alla produzione di report dettagliati. Le aziende specializzate nel settore dell’elettronica, per esempio, possono fornire stime economiche per l’analisi dell’affidabilità di un dispositivo. Generalmente, queste aziende richiedono una lista dei componenti del dispositivo e le condizioni ambientali di esercizio (come la temperatura) per poter effettuare una valutazione accurata.

Confronto con i Costi dei Resi e dei Guasti

Il costo di non investire in un adeguato controllo dell’affidabilità può essere significativamente più alto rispetto al costo di implementazione del sistema stesso. Le spese per gestire i resi dei prodotti difettosi e i costi diretti di riparazione dei guasti possono rapidamente accumularsi. Inoltre, ci sono costi meno tangibili ma altrettanto critici, come il danno all’immagine e alla reputazione dell’azienda, che possono avere un impatto a lungo termine sul successo commerciale.

Vantaggi dell’Investimento nell’Affidabilità

-

Riduzione dei Costi di Garanzia e Assistenza: Prevenendo i guasti prima che si verifichino, un’azienda può ridurre drasticamente i costi associati alla garanzia e all’assistenza post-vendita.

-

Miglioramento della Soddisfazione del Cliente: Prodotti più affidabili significano clienti più soddisfatti, il che può tradursi in una maggiore fedeltà del cliente e in una migliore reputazione di marca.

-

Vantaggio Competitivo: Avere un basso tasso di guasto e una reputazione di affidabilità può distinguere un’azienda dai suoi concorrenti, specialmente in settori altamente competitivi come l’elettronica.

Il calcolo dell’MTBF e sistemi simili di controllo dell’affidabilità rappresentano un investimento strategico per qualsiasi azienda che voglia migliorare la qualità dei suoi prodotti e ridurre i costi a lungo termine. I benefici in termini di riduzione dei costi operativi, miglioramento della soddisfazione del cliente e vantaggi competitivi compensano ampiamente l’investimento iniziale.

I Vantaggi Tangibili della Previsione di Affidabilità nella Progettazione di Prodotti

L’adozione di metodologie predittive nell’ambito dell’affidabilità dei prodotti non è solo una pratica di buon senso ingegneristico ma si rivela un investimento strategico che porta benefici misurabili e a lungo termine per le aziende. Le imprese che hanno integrato la previsione di affidabilità nei loro processi hanno osservato miglioramenti sostanziali in diverse aree.

Benefici Chiave della Previsione di Affidabilità

-

Riduzione di Errori e Modifiche di Progettazione: L’analisi predittiva consente di identificare potenziali problemi di affidabilità prima che il prodotto raggiunga la fase di produzione, riducendo così la necessità di costose modifiche di design in un secondo momento.

-

Diminuzione dei Malfunzionamenti: Prodotti progettati con un approccio all’affidabilità predittiva tendono a mostrare una maggiore robustezza operativa, risultando in meno guasti nel corso del loro ciclo di vita.

-

Riduzione dei Costi di Assistenza Post-Vendita: Un minor numero di guasti significa meno richieste di assistenza, che si traduce in risparmi significativi sui costi di supporto e manutenzione post-vendita.

-

Meno Sostituzioni in Garanzia: Prodotti più affidabili portano a una diminuzione delle sostituzioni sotto garanzia, un altro risparmio di costo diretto per l’azienda.

-

Ottimizzazione della Manutenzione: Con una conoscenza più precisa dei potenziali punti di fallimento, le aziende possono pianificare interventi di manutenzione più efficaci e meno frequenti, ottimizzando tempi e costi.

-

Incremento della Reputazione Aziendale: La qualità e l’affidabilità dei prodotti sono direttamente correlate alla percezione del marchio; migliorare questi aspetti rafforza la fiducia dei consumatori e può elevare la reputazione aziendale.

L’Importanza della Previsione di Affidabilità Durante lo Sviluppo del Prodotto

Durante la fase di sviluppo di un nuovo prodotto, il calcolo predittivo del tasso di guasto rappresenta uno degli unici strumenti a disposizione dei progettisti per anticipare problemi di affidabilità. Concentrarsi sui componenti meno affidabili permette di rafforzare l’intero sistema, poiché la robustezza di un prodotto non può superare quella dei suoi elementi più deboli.

L’impiego delle tecniche di previsione di affidabilità trasforma il modo in cui un’azienda progetta e produce, portando a un miglioramento tangibile della qualità e della durata dei suoi prodotti. Questi vantaggi, che si estendono dal risparmio economico al potenziamento dell’immagine aziendale, rendono la previsione di affidabilità una pratica imprescindibile per le aziende orientate al futuro.

Chi Richiede il Calcolo dell’Affidabilità e Perché?

L’adozione di metodologie come il calcolo dell’MTBF (Mean Time Between Failures) è spesso incentivata da diverse figure e istanze all’interno del panorama industriale e normativo. Ecco chi comunemente richiede questi calcoli e perché:

1. Committenti e Progettisti

Spesso, sono i committenti stessi a richiedere l’applicazione di procedure di calcolo dell’affidabilità per assicurarsi che il prodotto finale sia il più affidabile possibile. Questa richiesta può venire direttamente dal cliente che cerca di minimizzare il rischio di guasti futuri e di ottimizzare la funzionalità del prodotto. La valutazione dell’affidabilità aiuta a creare un prodotto che non solo soddisfa ma supera le aspettative di durata e prestazione.

2. Produttori di Apparecchiature Originali (OEM)

Gli OEM sono particolarmente attenti all’affidabilità dei loro prodotti. Investono in calcoli di affidabilità per garantire che i progetti siano robusti prima di avanzare nella produzione di massa. Questo non solo migliora la qualità del prodotto ma anche la fiducia dei consumatori nei loro brand.

3. Normative Tecniche e Leggi

In alcuni settori, la normativa tecnica richiede esplicitamente che l’affidabilità sia misurata e garantita. Ad esempio, in settori come l’aerospaziale, l’automotive, e l’elettronica medica, la legislazione può imporre rigorosi standard di affidabilità per prevenire rischi per la sicurezza di persone e ambiente.

4. Aziende che Osservano un Aumento dei Costi di Guasto

Le aziende che si accorgono di un incremento nei costi legati ai guasti dei prodotti possono decidere di implementare un calcolo dell’affidabilità come parte della loro strategia di riduzione dei costi. Analizzare e migliorare l’affidabilità dei prodotti può significativamente ridurre le spese di riparazione, manutenzione e sostituzione in garanzia.

5. Requisiti di Mercato per la Qualità e l’Affidabilità

In mercati altamente competitivi o in settori regolati, le disposizioni legislative possono richiedere che i prodotti immessi sul mercato siano di alta qualità e affidabilità. Questo è particolarmente vero per prodotti il cui malfunzionamento potrebbe avere gravi conseguenze sul piano della sicurezza pubblica o ambientale.

Conclusione

Il calcolo dell’affidabilità, come l’MTBF, è uno strumento fondamentale che, se correttamente utilizzato, può contribuire significativamente all’efficienza generale della filiera aziendale, evitando costi inaspettati e migliorando la soddisfazione del cliente. Per chi progetta e produce, non è solo una questione di conformità, ma un modo proattivo per garantire il successo a lungo termine dei propri prodotti nel mercato. In questo contesto, Futura Group e il suo team di esperti offrono servizi specializzati per eseguire calcoli MTBF che soddisfano tutte le esigenze, assicurando che i prodotti non solo incontrino ma superino gli standard di affidabilità richiesti dal mercato e dalla normativa vigente.