Non ci sono prodotti a carrello.

George Lakkas – Automotive Marketing Manager per High-Power Drivers, Texas Instruments

Al crescere della competizione fra costruttori di veicoli elettrici (EV) per sviluppare modelli a costi inferiori e di maggiore autonomia, i tecnici dei sistemi di potenza si trovano sotto pressione per ridurre le perdite di potenza e migliorare l’efficienza del sistema con inverter di trazione, che può aumentare l’autonomia dei veicoli e offrire un vantaggio competitivo. L’efficienza è correlata a minori perdite di potenza, che incidono sulle prestazioni termiche e, a loro volta, sul peso, sulle dimensioni e sui costi del sistema. La domanda di riduzione delle perdite di potenza permarrà con lo sviluppo degli inverter con livelli di potenza superiori, in particolare in quanto aumenterà anche il numero di motori elettrici su ciascun veicolo e per via della trasformazione dei camion in veicoli elettrici puri.

Gli inverter di trazione utilizzano tradizionalmente transistor bipolari a gate isolato (IGBT). Tuttavia, in seguito allo sviluppo delle tecnologie a semiconduttore, i transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET) al carburo di silicio (SiC) offrono la possibilità di commutazione a frequenze maggiori rispetto agli IGBT, incrementando l’efficienza grazie alla riduzione delle perdite resistive e di commutazione e aumentando al tempo stesso la densità di potenza e di corrente. L’azionamento di MOSFET SiC in un inverter di trazione di un veicolo elettrico a livelli di potenza >100 kW e bus da 800 V necessita di un driver del gate isolato con tecnologia di isolamento affidabile, elevata forza di azionamento e funzionalità di monitoraggio e protezione dai guasti.

Driver del gate isolati in sistemi con inverter di trazione

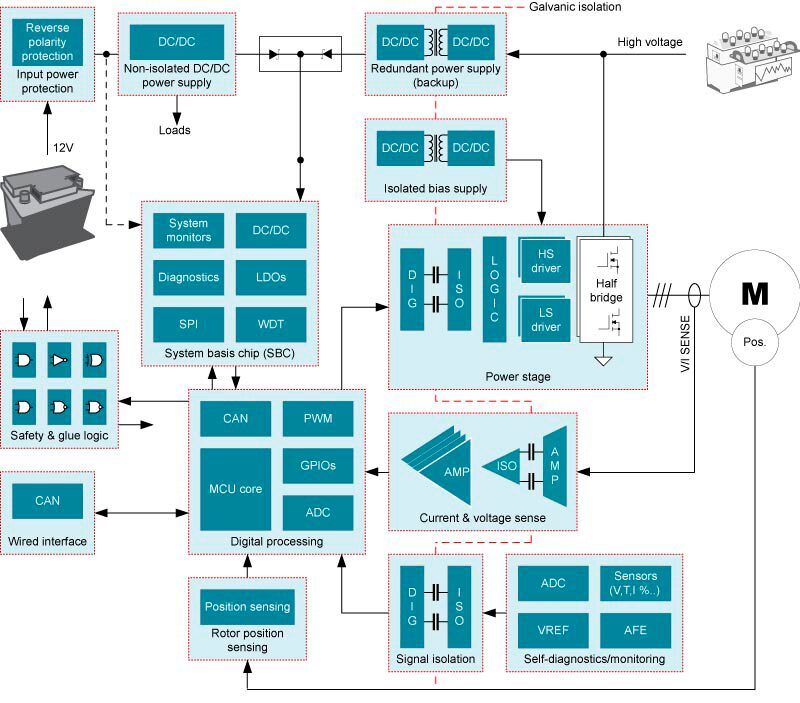

Il circuito integrato (CI) del driver del gate isolato mostrato in Figura 1 è parte integrante di una soluzione di distribuzione della potenza di un inverter di trazione. Il driver del gate offre isolamento galvanico da bassa ad alta tensione (dall’ingresso all’uscita) aziona gli stadi di potenza high-side e low-side del motore trifase basato su SiC o IGBT e consente il monitoraggio di varie condizioni di guasto e la protezione dai guasti stessi.

Figura 1: Schema a blocchi dell’inverter di trazione di un EV

Plateau di Miller di un MOSFET SiC e vantaggi di un driver del gate con forza elevata

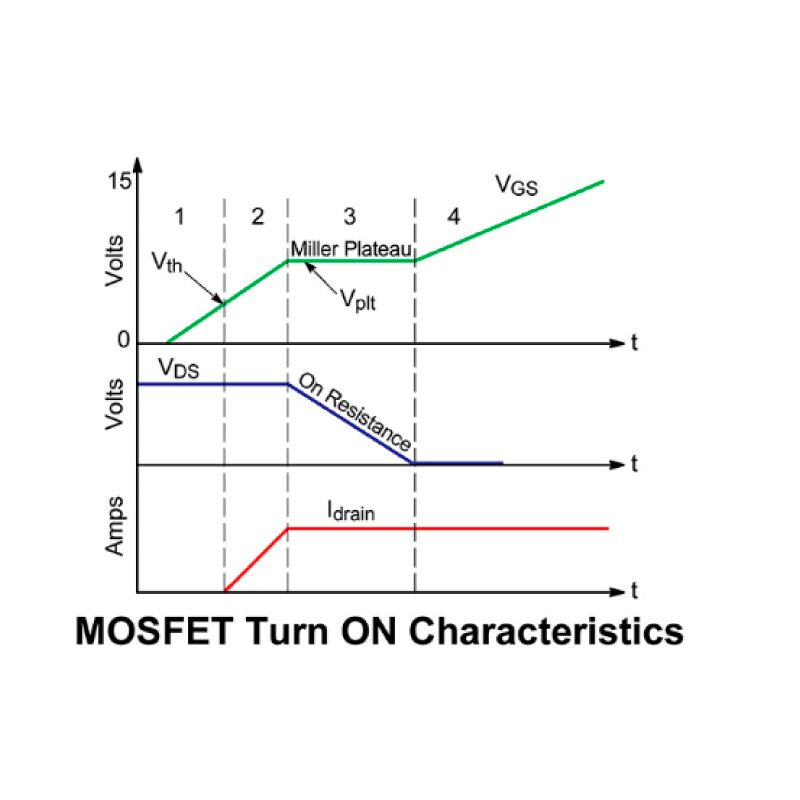

Particolarmente nel caso dei MOSFET SiC, il circuito integrato del driver del gate deve ridurre al minimo le perdite di commutazione e di conduzione che comprendono l’energia di accensione e spegnimento. Le schede tecniche del MOSFET includono una caratteristica di carica del gate, sulla cui curva è visibile una sezione piatta e orizzontale detta plateau di Miller, come mostrato in Figura 2. Maggiore è il tempo che un MOSFET passa fra gli stati acceso e spento, maggiore è la perdita di potenza.

Figura 2: Caratteristiche di accensione del MOSFET e plateau di Miller

Alla commutazione del MOSFET SiC, la tensione da gate a source (VGS) supera la soglia da gate a source (VGSTH), è bloccata sulla tensione del plateau di Miller (Vplt) e vi rimane perché la carica e la capacità sono fisse. Per consentire la commutazione del MOSFET è necessario aggiungere o rimuovere una carica del gate sufficiente. Il driver del gate isolato deve azionare il gate del MOSFET con una corrente elevata per aggiungere o rimuovere la carica del gate in modo da ridurre le perdite di potenza. L’Equazione 1, che calcola la carica del MOSFET SiC necessaria che deve essere aggiunta o rimossa dal driver del gate isolato, mostra come la corrente del gate MOSFET sia proporzionale alla carica del gate:

QGATE = IGATE × tSW (1)

dove IGATE è la corrente del circuito integrato del driver del gate isolato e tSW è il tempo di accensione del MOSFET.

Per le applicazioni con inverter di trazione ≥150 kW il driver del gate isolato deve avere una forza di azionamento >10 A per consentire la commutazione del FET SiC attraverso il plateau di Miller a slew rate elevati e trarre vantaggio dalle frequenze di commutazione più elevate. I FET SiC presentano una minore carica di recupero inverso (Qrr) e una più stabile resistenza di accensione rispetto alla temperatura (RDS(on)), che consentono velocità di commutazione più elevate. Minore è il tempo trascorso dal MOSFET sul plateau di Miller, minori sono le perdite di potenza e l’autoriscaldamento.

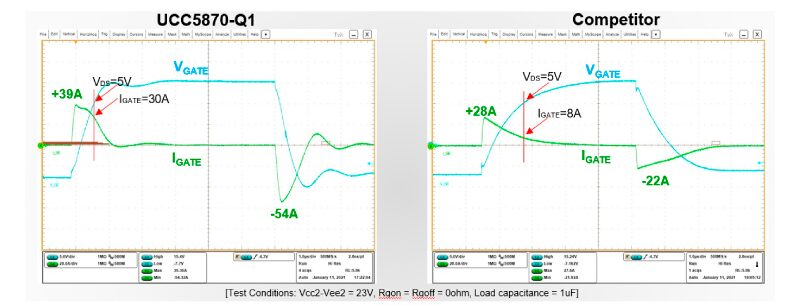

L’UCC5870-Q1 e l’UCC5871-Q1 di TI sono driver del gate a corrente elevata da 30 A di tipo TI Functional Safety-Compliant con isolamento di base o rinforzato e un bus digitale Serial Peripheral Interface per la comunicazione dei guasti a un microcontroller. La Figura 3 mette a confronto l’accensione del MOSFET SiC fra l’UCC5870-Q1 e un driver del gate della concorrenza. Il driver del gate UCC5870-Q1 raggiunge il picco a 39 A e mantiene 30 A di corrente attraverso il plateau di Miller, consentendo un’accensione più rapida, che costituisce il risultato preferenziale. L’accensione più rapida è evidente anche confrontando la rampa della forma d’onda blu VGATE fra i due driver. A una tensione del plateau di Miller di 10 V, l’UCC5870-Q1 presenta una corrente del driver del gate di 30 A, mentre la corrente del driver del gate del dispositivo della concorrenza è pari a 8 A.

Figura 3: Confronto tra driver del gate isolati di TI e un dispositivo della concorrenza nell’accensione di un FET SiC

Contributo di perdita di potenza dei driver del gate isolati

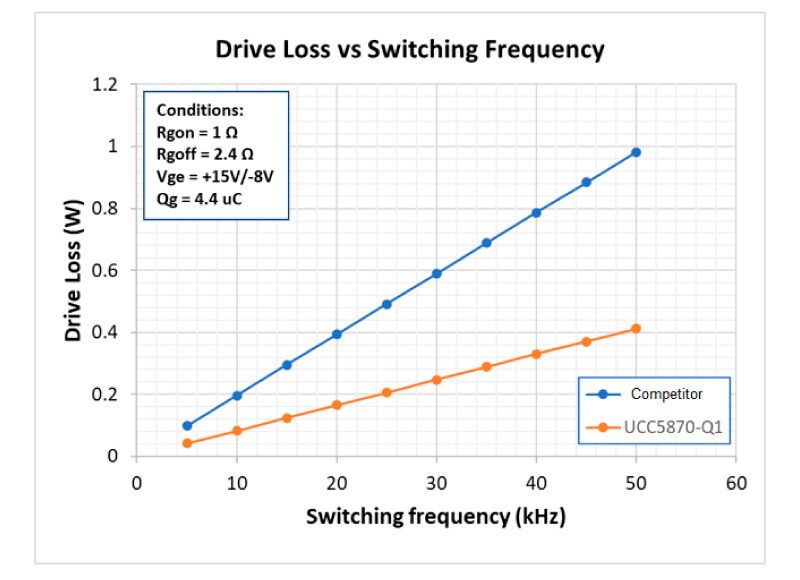

Il confronto dei plateaux di Miller dei driver del gate riguarda anche le perdite di commutazione nei driver del gate, come mostrato in Figura 4. In questo confronto, la differenza tra le perdite di commutazione dei driver arriva fino a 0,6 W. Queste perdite contribuiscono alle perdite di potenza complessive nell’inverter e rafforzano la necessità di un driver del gate a corrente elevata.

Figura 4: Rapporto tra perdita di commutazione dei driver del gate e frequenza di commutazione

Dissipazione termica

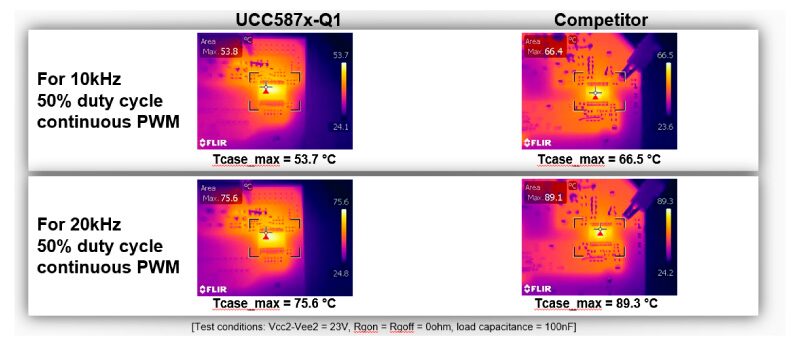

Le perdite di potenza comportano un aumento della temperatura che può complicare la gestione termica rendendo necessario l’uso di dissipatori di calore o strati di rame più spessi per i circuiti stampati (PCB). Un’elevata forza di azionamento contribuisce a ridurre la temperatura della custodia del driver del gate, moderando la necessità di dissipatori di calore più costosi o di ulteriori strati di messa a terra dei circuiti stampati per dissipare il calore dovuto alla temperatura del circuito integrato del driver del gate. Nelle immagini termiche mostrate in Figura 5, l’UCC5870-Q1 lavora a 15 °C in meno per via delle sue minori perdite di commutazione e della sua maggiore corrente di azionamento attraverso il plateau di Miller.

Figura 5: Confronto della dissipazione termica dell’UCC5870-Q1 rispetto a un driver del gate della concorrenza per l’azionamento di un FET SiC

Conclusione

Dato l’aumento di potenza oltre i 150 kW degli inverter di trazione dei veicoli elettrici, scegliere un driver del gate isolato con intensità di corrente massima attraverso il plateau di Miller può ridurre le perdite di potenza dei MOSFET SiC e consentire frequenze di commutazione più rapide e, quindi, una maggiore efficienza, che a sua volta permette di migliorare l’autonomia dei modelli di veicoli elettrici. I driver del gate UCC5870-Q1 e UCC5871-Q1 da 30 A di tipo TI Functional Safety-Compliant sono dotati di una serie di strumenti di supporto alla progettazione per agevolare le implementazioni.