Non ci sono prodotti a carrello.

In questa soluzione progettuale esaminiamo un sistema tipico di batterie per veicoli elettrici (EV), evidenziandone la complessità in termini di isolamento, rilevamento della corrente ed elaborazione. Successivamente viene presentato un IC di comunicazione in daisy-chain a basso rumore, economico e con isolamento capacitivo, che semplifica il box di giunzione, eliminando la necessità di un microprocessore dedicato. Il rilevamento integrato della corrente tramite shunt o sensori ad effetto Hall elimina il bisogno di componenti aggiuntivi e consente di ridurre gli ingombri. La resistenza di isolamento tra la massa del telaio e il modulo della batteria viene misurata con una semplice rete resistiva e comunicata all’ IC per l’elaborazione.

Introduzione

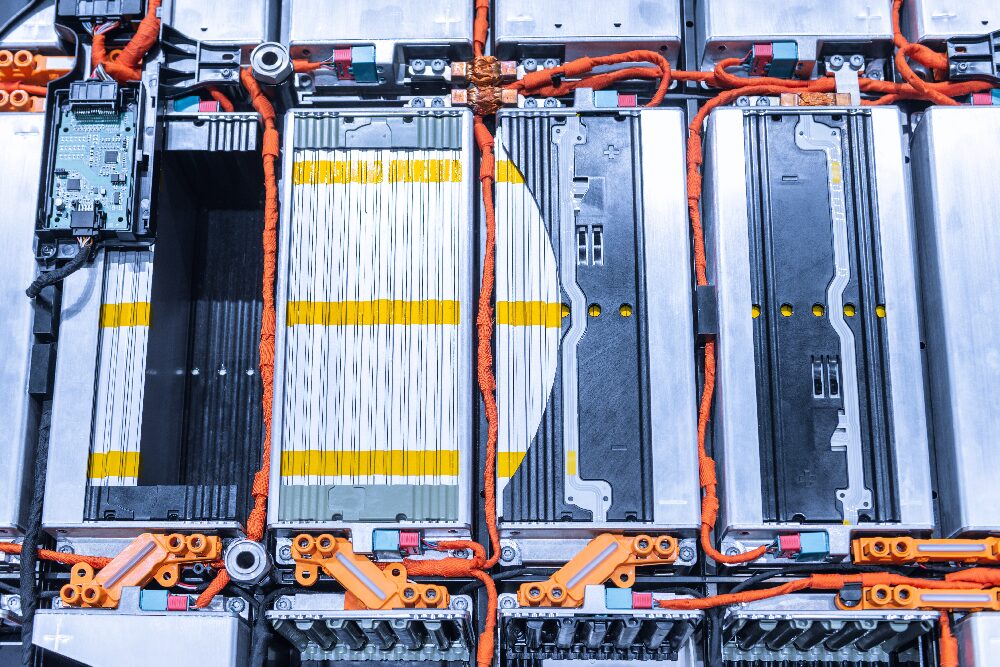

I veicoli elettrici (EV) sono alimentati da enormi banchi di batterie (Figura 1), costituiti da lunghe sequenze di celle collegate in serie che possono raggiungere tensioni operative superiori a 800V e una corrente media di 40A. La tensione di ogni cella è monitorata da moduli di controllo e, se necessario, vengono applicati metodi di gestione appropriati per mantenere le differenze di tensione tra le celle entro una tolleranza molto ristretta. Il box di giunzione controlla i collegamenti ad alta tensione per il sistema di carica, l’inverter/motore e il pacco batterie. All’interno di questo modulo vengono effettuate misure su collegamenti ad alta tensione, correnti e resistenza di isolamento, poi inviate all’ECU principale per il calcolo dello stato di carica (State Of Charge, o SOC) e della potenza erogata, per il monitoraggio dello stato del veicolo e per garantirne la sicurezza nelle diverse condizioni.

Figura 1. Pacco Batterie e cablaggio di un Autoveicolo

Elettrico (EV)

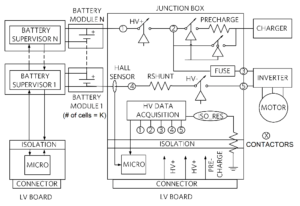

In questa soluzione di progetto esaminiamo la struttura di un sistema tipico di batterie per EV, con il relativo box di giunzione. In seguito presentiamo un box dal concetto innovativo, che risulta più efficiente, meglio integrato nel sistema e in grado di riportare misure allineate-nel-tempo con il resto del sistema. Architettura di Sistema a Batterie Distribuite La Figura 2 illustra un sistema tipico a batterie distribuite. A titolo di esempio, a sinistra del pacco batterie, otto moduli di supervisione (N=8), residenti sulla scheda ad alta tensione, controllano ciascuno 14 file (K=14) di celle in serie, dove ogni fila è composta da 70 batterie in parallelo (un insieme di 7.840 batterie Li+). Fra il microprocessore e il primo modulo, e fra un modulo e l’altro, è necessario garantire l’isolamento. I dati vengono successivamente inviati al microcontrollore sulla scheda a bassa tensione. A destra del pacco batterie, il box di giunzione esegue rilevamenti su sei nodi di tensione critici (contattori X e isolamento ISO_RES) e un sensore a effetto Hall misura la corrente. I dati vengono poi inviati a un secondo microprocessore. Il monitoraggio dei nodi di tensione del contattore è importante per verificare lo stato di salute delle batterie quando i contattori sono chiusi e quando sono aperti. È fondamentale per la sicurezza, poiché indica al sistema quando i contattori si trovano nello stato corretto.

Figura 2. Architettura di Sistema Tipica

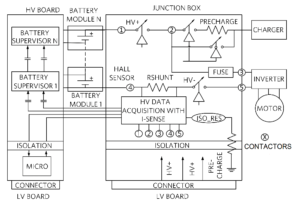

Architettura di Sistema Semplificata

Nell’implementazione semplificata della Figura 3, per isolare i dispositivi collegati in daisy-chain che funzionano con tensioni di modo comune diverse si utilizzano condensatori (o trasformatori) di blocco della DC. Nel collegamento in daisy-chain tra i moduli si possono utilizzare condensatori economici, riducendo così i costi di sistema. Inoltre, il collegamento in daisy-chain può essere facilmente esteso per incorporare l’IC di acquisizione dati del box di giunzione, che elimina la necessità di un microprocessore locale e consente l’allineamento temporale delle misure effettuate dal box stesso con quelle dei moduli della batteria. Questo allineamento è importante perché fornisce una correlazione migliore per la gestione dell’energia e per i calcoli. Infine, l’IC di acquisizione dati sull’alta tensione del box di giunzione possiede la capacità di rilevamento di corrente, lasciando la flessibilità di utilizzare un resistore di shunt (mostrato in figura) o un sensore di corrente a effetto Hall, oppure entrambi (per ridondanza).

Figura 3. Architettura di Sistema Semplificata

Acquisizione Dati HV con Sense di Corrente

A titolo di esempio, il MAX17852 è un sistema di acquisizione dati flessibile per la gestione di moduli di batterie ad alta e bassa tensione. Il sistema è in grado di misurare 14 nodi di tensione di cella (o sette nodi ad alta tensione riferiti a terra), il valore di una corrente e una combinazione di quattro temperature o misure di tensione di sistema con blocchi di misura completamente ridondanti in 263μs. Può anche eseguire il polling di tutti gli ingressi con il solo blocco ADC SAR a misura veloce in 156μs. Questo sensore a batteria altamente integrato incorpora un bus UART differenziale ad alta velocità per una comunicazione seriale robusta in daisy-chain, progettata per la massima immunità al rumore. È possibile collegare in cascata fino a 32 dispositivi. La singola daisy-chain consente l’allineamento temporale tra il box di giunzione e le misure di supervisione della batteria. Di conseguenza, la tensione delle celle, le misure effettuate sulle barre del bus, la tensione e la corrente del pacco batterie, le tensioni del contattore e le misure di temperatura vengono allineate entro 10µs. Il sistema utilizza il protocollo UART o SPI di Maxim per la gestione della batteria per comunicazioni robuste e supporta un’interfaccia master I 2 C per il controllo dei dispositivi esterni. Per soddisfare i requisiti ASIL D e FMEA, è ottimizzato per supportare una serie ridotta di funzioni di diagnostica interna e di comunicazione di allarme-rapido, sia attraverso interfacce di comunicazione integrate che di allerta-hardware.

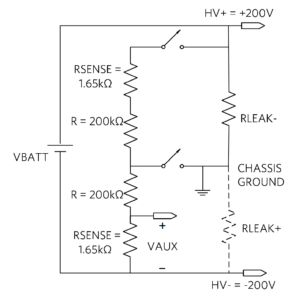

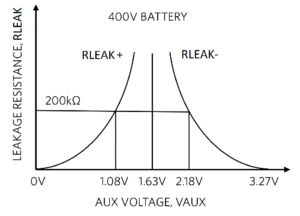

Misura dell’Isolamento Elettrico della Batteria Per questa misura, il Dipartimento dei Trasporti (TP- 305-01) prescrive una resistenza (in ohm) pari a circa 500 volte la tensione nominale di funzionamento del veicolo (in volt) secondo la norma SAE 1766, tra il lato negativo (positivo) della batteria di propulsione e il telaio del veicolo, ossia 200kΩ per 400V. Di conseguenza, la resistenza di isolamento RLEAK- (RLEAK+) tra il telaio e il positivo (negativo) della batteria può essere rilevata con la rete illustrata nella Figura 4 e riportata come tensione al pin AUX dell’IC

di acquisizione dati.

Figura 4. Misura della Resistenza di Isolamento della

Batteria

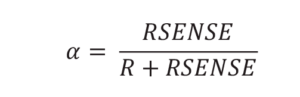

Basandosi sullo schema di Figura 4, l’equazione

VAUX nel caso RLEAK- è:

![]()

Da cui si ricava:

![]()

Dove:

Il grafico in basso riporta le curve sia per RLEAK+ che RLEAK- e mostra che una resistenza d’isolamento RLEAK- di 200kΩ produce un valore di tensione VAUX di 2,18V, mentre una resistenza d’isolamento RLEAK+ di 200kΩ produce un valore di tensione di 1,08V.

Figura 5. Curva della Resistenza di Isolamento

Conclusione

I veicoli elettrici gestiscono tensioni e correnti elevate. Per garantire un funzionamento sicuro, è necessario monitorare la resistenza di contatto delle connessioni elettriche, le correnti e la resistenza di isolamento tra le schede ad alta tensione e quelle a bassa tensione. Abbiamo esaminato la struttura di un sistema tipico di batteria e box di giunzione per veicoli elettrici, evidenziandone la complessità. Successivamente, abbiamo introdotto un IC di acquisizione dati innovativo, unico nel suo genere, che elimina la necessità di un microprocessore dedicato al box di giunzione, grazie alla sua architettura di comunicazione daisy-chain a basso rumore, economica e con isolamento capacitivo. Inoltre consente l’allineamento temporale tra il box di giunzione e la misura della tensione della cella. Il sensore di corrente integrato elimina la necessità di un sensore di corrente a effetto Hall. L’architettura veloce dell’ADC SAR consente di eseguire misure multiple in un intervallo di tempo minimo.