Non ci sono prodotti a carrello.

Autore: Bryan Padilla, Product marketing engineer, Texas Instruments

Il controllo in tempo reale è la capacità di un sistema a circuito chiuso di raccogliere dati, elaborarli e aggiornare il sistema nell’arco di una data finestra temporale. Proseguendo sulla scorta dell’articolo «Che cos’è il “controllo in tempo reale” e perché è necessario?»?, analizzeremo più da vicino il primo blocco funzionale dei sistemi di controllo in tempo reale, ossia il rilevamento (la raccolta) dei dati, fornendo tre consigli per l’ottimizzazione dell’acquisizione dei dati per i sistemi di controllo in tempo reale, con attenzione a determinati parametri del sensore.

Questi sistemi possono servire per monitorare la posizione e la velocità di un motore, regolare la potenza di uscita di una stazione di ricarica per veicoli elettrici (EV) o addirittura per misurare la distanza di un veicolo in avvicinamento verso un’auto ferma davanti ad esso. A prescindere dall’applicazione, alcune variabili importanti per la sicurezza e per le prestazioni di un sistema a circuito chiuso sono la velocità, la precisione e l’affidabilità del sensore.

Consiglio N. 1: Scegliere un sensore che raccolga e comunichi i dati nell’arco della finestra temporale definita.

Le velocità di risposta, conversione e comunicazione dei sensori sono estremamente importanti per i sistemi di controllo in tempo reale che operano in un ambiente che cambia rapidamente. Più un sistema può raccogliere ed elaborare i dati velocemente, più rapidamente può aggiornare i suoi output per mantenere stabilità ed efficienza.

Diamo uno sguardo all’esempio relativo al pacco batterie di un veicolo elettrico con oltre 40 sensori che misurano le temperature delle celle delle batterie. I dati provenienti da questi sensori contribuiscono a mantenere sicuro il funzionamento di queste celle e ottimizzano l’efficienza di carica. La sfida che spesso i progettisti si trovano di fronte è costituita dal peso e dai costi aggiuntivi sul veicolo elettrico, dovuti ai cavi punto-punto che presentano solitamente termistori con coefficiente di temperatura negativo.

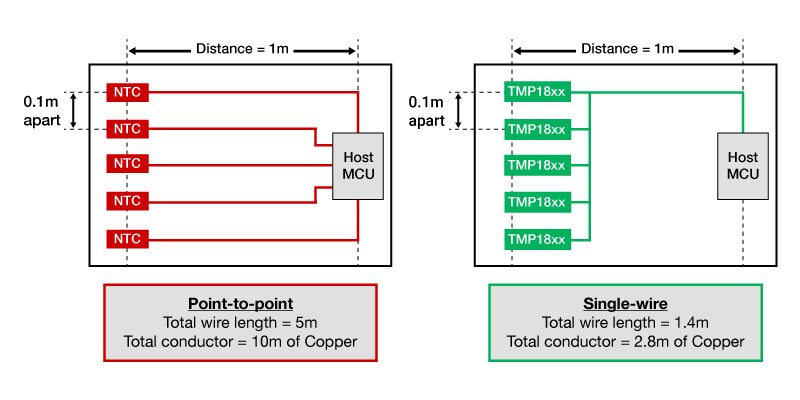

Per superare questa sfida, come mostrato nella Figura 1, è possibile adottare il protocollo a filo singolo presente nel sensore di temperatura TMP1826 di TI in modo da ridurre il numero di cavi necessari e, quindi, il peso complessivo, migliorando l’efficienza del veicolo.

Figura 1: Riduzione del cablaggio per i sensori di temperatura delle batterie di un veicolo elettrico

In presenza di più sensori su un singolo bus, tuttavia, è importante assicurarsi che la velocità di comunicazione sia abbastanza veloce da permettere al controller di richiedere una nuova lettura della temperatura da ogni singolo sensore di temperatura, il tutto entro una finestra temporale definita. Fortunatamente, dispositivi come il TMP1826 supportano sia velocità standard per applicazioni legacy sia una modalità overdrive con una velocità dati di 90 kbps per comunicazioni a bassa latenza, consentendo quindi al sistema di controllo in tempo reale di aggiornare correttamente le temperature delle celle di ciascun modulo batteria.

Consiglio N. 2: Scegliere un sensore accurato e seguire le best practice per ridurre al minimo gli errori esterni.

I sistemi di controllo in tempo reale richiedono un feedback preciso: il modo più semplice per ottenerlo è utilizzare un sensore accurato. Prendiamo ad esempio un sistema a controllo motorizzato come i bracci robotici a sei assi o i robot collaborativi, come mostrato nella Figura 2. Questi robot richiedono rilevamento e controllo precisi della posizione del motore per garantire che i processi di assemblaggio siano precisi e la sicurezza laddove vi sia interazione con gli esseri umani.

Conoscendo la posizione del motore con maggiore accuratezza, è possibile ridurre le tolleranze meccaniche. In altre parole, più il sensore di posizione è accurato, maggiore è il margine per il progetto. Un sensore di posizione di precisione ad effetto Hall come il TMAG5170 permette di monitorare in modo accurato la posizione di un motore, reagendo rapidamente a qualsiasi modifica angolare in modo che l’unità di elaborazione del controllo in tempo reale possa cambiare la posizione il motore di conseguenza.

Figura 2: Robot collaborativi multiasse

Per ottenere misurazioni accurate è inoltre necessario seguire le best practice di progettazione e tenere conto di tutte le possibili fonti di errore, come le imperfezioni meccaniche del sistema o gli errori relativi alla catena del segnale. Per i sistemi di controllo in tempo reale che richiedono un feedback angolare preciso in applicazioni con rilevamento magnetico, è opportuno seguire le linee guida riportate nella nota applicativa, «Come ottenere la massima accuratezza di rilevamento dell’angolo in un sistema».

Consiglio N. 3: Scegliere un sensore affidabile in base al profilo di missione del prodotto.

La velocità e la precisione di un sensore due aspetti chiave per il successo di un controllo in tempo reale, ma occorre considerare anche la durata del sistema e le condizioni operative ambientali per assicurarsi che i sensori funzionino correttamente con il passare del tempo. Ad esempio, il satellite mostrato nella Figura 3 deve resistere non soltanto a intense vibrazioni fisiche e a notevoli dosi di radiazioni nello spazio, ma anche a variazioni estreme di temperatura.

Figura 3: Lo spazio è un ambiente particolarmente gravoso per i componenti elettronici

Un esempio di controllo in tempo reale nello spazio è all’interno dei sistemi di generazione e distribuzione dell’energia sui satelliti, che utilizzano amplificatori di rilevamento della corrente (CSA) per monitorare la corrente di ingresso sulla loro linea di alimentazione principale al fine di rilevare i transienti di evento singolo. Una volta rilevato un evento di sovracorrente, il processore può reagire in tempo reale spegnendo i sottosistemi elettronici ed evitare danni.

TI sfrutta i progressi tecnologici come le materie plastiche ottimizzate per l’uso spaziale e i package hardened per resistere alle radiazioni nei prodotti CSA, come l’INA901-SP e l’INA240-SEP, in modo da mantenere l’accuratezza delle misurazioni e consentire il controllo in tempo reale nello spazio. Ulteriori informazioni sono disponibili nell’articolo tecnico «Monitoraggio della salute dei satelliti con amplificatori di rilevamento della corrente».

Conclusione

Il rilevamento riguarda spesso la misurazione di variabili esterne come tensione, corrente, velocità del motore, posizione, umidità e temperatura. Il tempo di risposta di un sensore, la sua velocità di comunicazione, la sua precisione e affidabilità sono parametri importanti per trasmettere i cambiamenti dei dati in tempo reale al sistema di controllo.