Non ci sono prodotti a carrello.

Autore: Xun Gong - System Engineering Manager per OBC, DC/DC e Traction Inverter Systems, Texas Instruments

Creando applicazioni automotive per ottenere maggiori funzionalità utilizzando meno componenti si riducono peso e costi migliorando anche l’affidabilità. È questa l’idea alla base dell’integrazione nei progetti per veicoli elettrici (EV) e veicoli elettrici ibridi (HEV).

Che cos’è l’integrazione del gruppo powertrain?

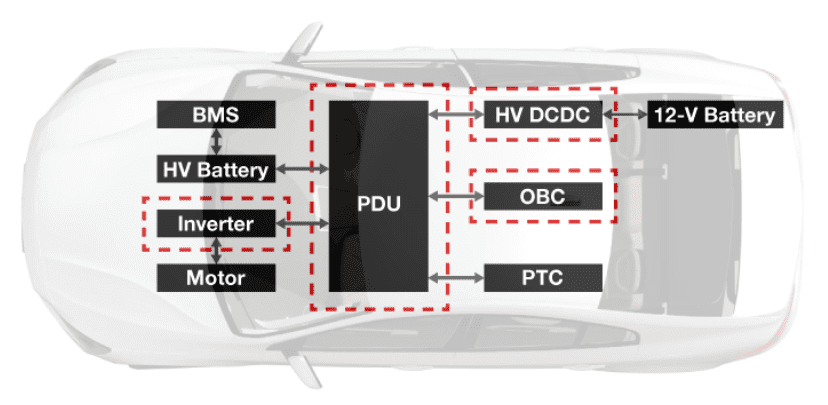

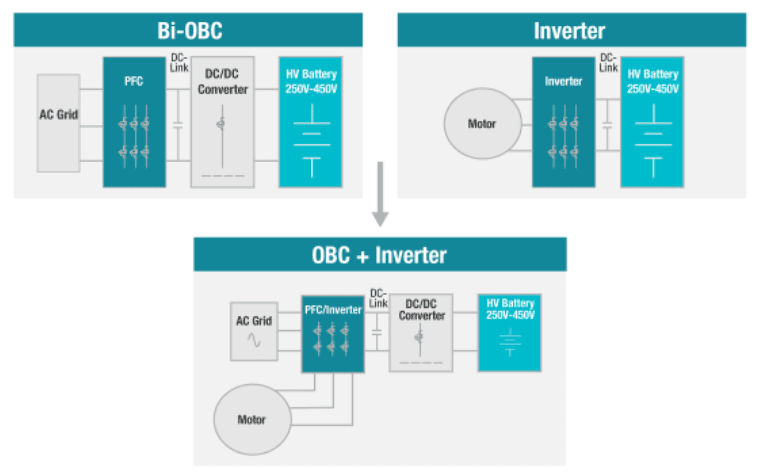

L’integrazione del gruppo powertrain combina apparecchiature finali come il caricabatterie di bordo (OBC), il convertitore DC/DC ad alta tensione (HV DCDC), inverter e unità di distribuzione dell’energia (PDU). È possibile applicare l’integrazione a livello meccanico, di controllo o powertrain, come mostrato in Figura 1.

Figura 1: Panoramica dell’architettura tipica di un veicolo elettrico

Perché l’integrazione del powertrain è un’ottima idea per i veicoli elettrici e ibridi?

L’integrazione dei componenti del powertrain e delle apparecchiature finali consente di:

- Migliorare la densità di potenza.

- Aumentare l’affidabilità.

- Ottimizzare i costi.

- Semplificare progetto e assemblaggio, con possibilità di standardizzazione e modularizzazione.

Una soluzione di integrazione powertrain ad alte prestazioni: la chiave per l’adozione dei veicoli elettrici

Attuali applicazioni sul mercato

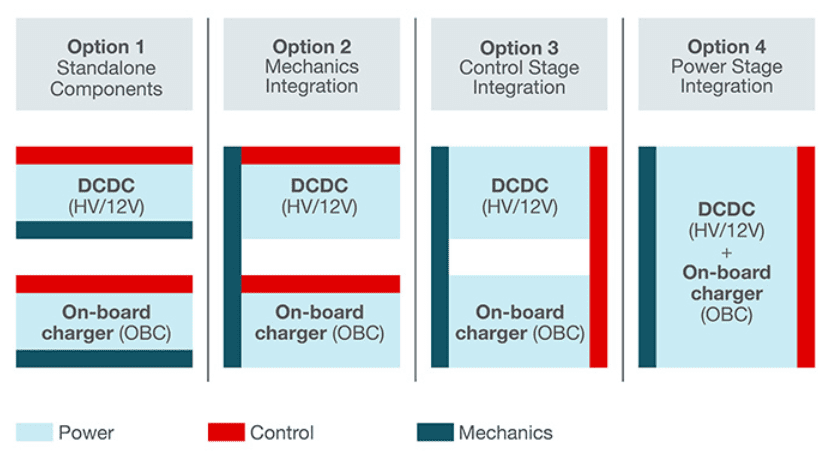

Sono molti i modi diversi per implementare l’integrazione powertrain: la Figura 2 delinea quattro degli approcci più comuni (prendendo come esempio un caricabatterie di bordo e un’integrazione per convertitore DC/DC ad alta tensione) per ottenere un’elevata densità di potenza grazie alla combinazione tra gruppo powertrain, circuito di controllo e meccanica. Le opzioni sono:

- Opzione n. 1 con sistemi indipendenti; oggi non così popolare come lo era alcuni anni fa.

- Opzione n. 2, che può essere suddivisa in due fasi:

Condivisione della custodia meccanica del convertitore DC/DC e del caricabatterie di bordo, ma separando i sistemi di raffreddamento indipendenti.

Condivisione sia della custodia che del sistema di raffreddamento (la scelta più comune).

Opzione n. 3 con integrazione dello stadio di controllo, attualmente in evoluzione verso l’opzione n. 4.

La N. 4 presenta il vantaggio maggiore in termini di costi, in quanto contiene meno interruttori di alimentazione e componenti magnetici nel circuito di alimentazione, pur avendo anche l’algoritmo di controllo più complesso.

Figura 2: Quattro delle opzioni più comuni per un’integrazione per OBC e convertitore DC/DC

La Tabella 1 mostra le architetture integrate oggi sul mercato.

| Integrazione tre in uno ad alta tensione di OBC, convertitore DC/DC ad alta tensione e PDU per ottimizzare le interferenze elettromagnetiche (EMI) (opzione n. 3) |

Architettura integrata che integra un caricabatterie di bordo più un convertitore DC/DC ad alta tensione (opzione n. 4) |

Progetto per caricabatterie da 43 kW che integra un caricabatterie di bordo più un inverter di trazione e un motore di trazione (opzione n. 4) |

| Caricabatterie di bordo da 6,6 kW

Convertitore DC/DC da 2,2 kW Unità di distribuzione dell’energia *Dati di terze parti indicano che progetti di questo tipo possono conseguire una |

Caricabatterie di bordo da 6,6 kW

Convertitore DC/DC da 1,4 kW Integrazione magnetica Interruttori di alimentazione condivisi Centralina condivisa (un singolo microcontroller [MCU] per controllo dello stadio di correzione del fattore di potenza, una singola MCU controlla lo stadio convertitore DC/DC e una singola MCU controlla il convertitore DC/DC ad alta tensione) |

Potenza di ricarica AC elevata, fino a 43 kW

Interruttori di alimentazione condivisi Avvolgimenti motore condivisi |

Tabella 1: Tre implementazioni di successo dell’integrazione del gruppo powertrain

I microcontroller in tempo reale C2000, come la nuova MCU TMS320F280039C-Q1, consentono ai progettisti di gruppi powertrain per veicoli elettrici e ibridi di utilizzare architetture sia discrete che integrate per applicazioni OBC-PFC, OBC-DCDC e per convertitori DC/DC da alta a bassa tensione. Inoltre, il TMS320F280039C-Q1 riduce le dimensioni e i costi del gruppo powertrain gestendo il controllo in tempo reale per più stadi di potenza utilizzando una sola MCU. Sono disponibili più progetti di riferimento che mostrano come ottenere l’integrazione di più sottosistemi powertrain utilizzando una singola MCU.

La Tabella 2 mostra le famiglie di prodotti di MCU C2000 che possono aiutare i progettisti a realizzare varie topologie di gruppi powertrain di tipo discreto e integrato.

| Esigenza di progetto | OBC PFC | OBC DC/DC | HV-LV DC/DC |

| Costo di isolamento minimo | F28002x | F28003x | F28003x |

| Sviluppo modulare | F28004x / F28003x | F28003x | |

| F28002x | F28004x / F28003x | ||

| Controllo integrato in tempo reale | F2837x / F2838x | ||

Tabella 2: Microcontroller C2000 consigliati per diversi livelli di integrazione del gruppo powertrain

Schemi a blocchi per l’integrazione del gruppo powertrain

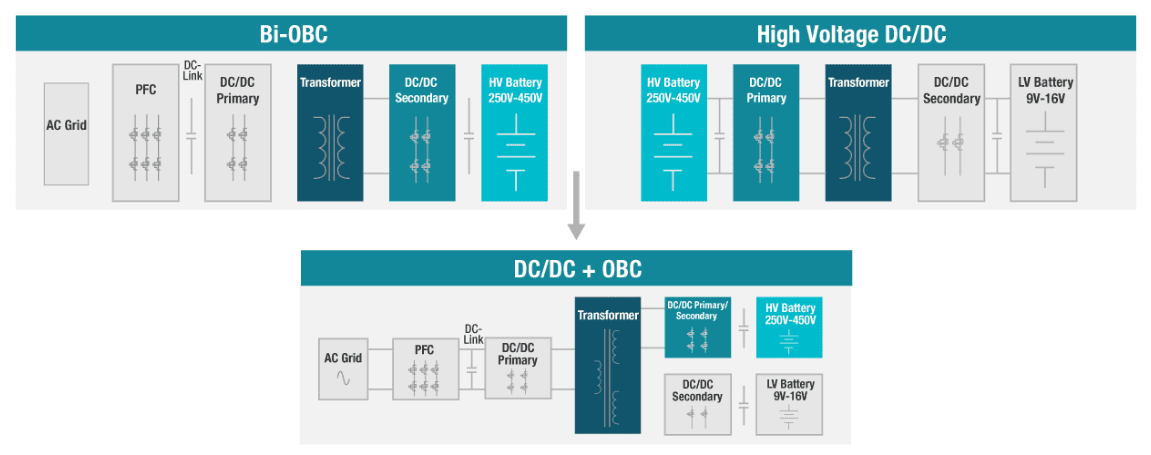

La Figura 3 mostra lo schema a blocchi di un gruppo powertrain che implementa un’architettura con condivisione di interruttori di alimentazione e integrazione magnetica.

Figura 3: Interruttore di alimentazione e condivisione magnetica in un’architettura integrata

Come mostrato nella Figura 3, sia l’OBC che il convertitore DC/DC ad alta tensione sono collegati alla batteria ad alta tensione: pertanto la tensione nominale del full bridge è la stessa per il caricatore di bordo e per il convertitore DC/DC ad alta tensione. Ciò consente la condivisione dell’interruttore di alimentazione con il full bridge sia per il caricatore di bordo che per il convertitore DC/DC ad alta tensione.

Inoltre, integrando i due trasformatori mostrati nella Figura 3 si ottiene l’integrazione magnetica. Questo è possibile grazie al fatto che entrambi hanno la stessa tensione nominale sul lato dell’alta tensione, che può infine diventare un trasformatore a tre terminali.

Potenziamento delle prestazioni

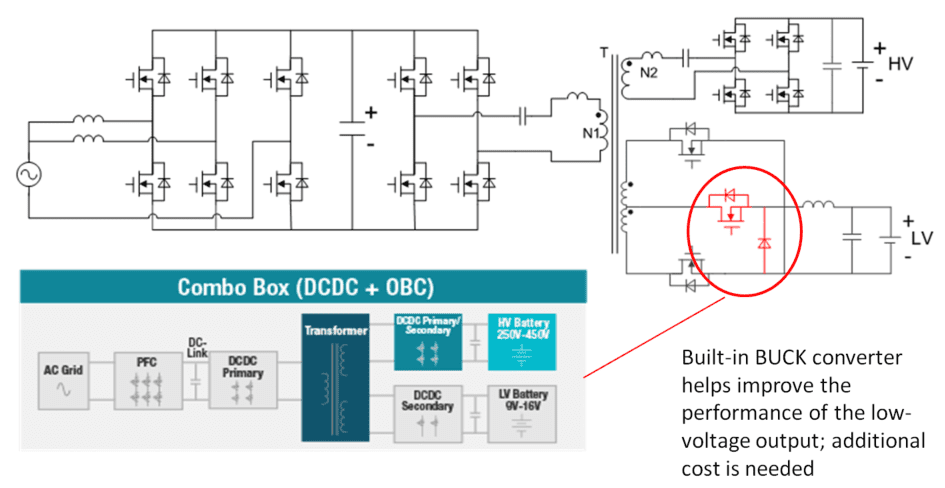

La Figura 4 mostra come integrare un convertitore buck per migliorare le prestazioni dell’uscita a bassa tensione.

Figura 4: Miglioramento delle prestazioni dell’uscita a bassa tensione

Utilizzando questa topologia integrata in condizione di carica della batteria ad alta tensione, l’uscita ad alta tensione viene gestita in modo accurato. Tuttavia, le prestazioni dell’uscita in bassa tensione ne vengono limitate, in quanto i due terminali del trasformatore sono accoppiati tra loro. Un modo semplice per migliorare le prestazioni dell’uscita in bassa tensione consiste nell’aggiungere un convertitore step-down integrato. Tuttavia, occorre scendere a compromessi in termini di costi aggiuntivi.

Condivisione di componenti

Come per l’integrazione di OBC e convertitori DC/DC ad alta tensione, la tensione nominale dello stadio di correzione del fattore nel caricabatterie di bordo e nei tre half bridge è molto ravvicinata. Ciò consente la condivisione dell’interruttore di alimentazione con i tre half bridge condivisi tra i due componenti delle apparecchiature finali, come mostrato nella Figura 5, potendo quindi ridurre i costi e migliorare la densità di potenza.

Figura 5: Condivisione di componenti in un progetto di integrazione del gruppo powertrain

Poiché normalmente in un motore sono presenti tre avvolgimenti, è anche possibile realizzare l’integrazione magnetica condividendo gli avvolgimenti come gli induttori del correttore del fattore di potenza nell’OBC: in questo modo è possibile ridurre anche i costi e migliorare la densità di potenza del progetto.

Conclusione

L’evoluzione a livello di integrazione prosegue, dall’integrazione meccanica di basso livello all’integrazione elettronica di alto livello. La complessità del sistema andrà ad aumentare al crescere del livello di integrazione. Tuttavia, ogni variante di architettura presenta diverse sfide in termini di progettazione, tra cui:

La necessità di un’attenta progettazione dell’integrazione magnetica per ottenere le migliori prestazioni.

L’aumento di complessità dell’algoritmo di controllo con un sistema integrato.

La progettazione di un sistema di raffreddamento ad alta efficienza per dissipare tutto il calore all’interno di sistemi più piccoli.

La flessibilità è fondamentale per l’integrazione del gruppo powertrain. Dato il gran numero di opzioni, è possibile studiare questo tipo di progetto ad ogni livello.