Non ci sono prodotti a carrello.

di Prajkta Vyavahare, Marketing and Applications Manager, BLDC Motor Drives

Altri componenti trattati nel post: MCF8316A, MCT8316A

Gli sforzi globali volti alla riduzione del consumo energetico sono in continuo aumento e molti paesi richiedono che gli elettrodomestici, come quelli mostrati nella Figura 1, soddisfino gli standard di efficienza definiti da organizzazioni come il China Institute of Standards (CNIS), Energy Star negli Stati Uniti e Blue Angel in Germania. Per soddisfare questi standard, i progettisti di sistemi si stanno spostando sempre più da progetti basati su motori monofase a induzione in CA semplici e facili da usare a progetti che utilizzano motori brushless in CC a bassa tensione (BLDC), più efficienti dal punto di vista energetico. Inoltre, anche i progettisti di piccoli elettrodomestici come i robot aspirapolvere stanno trasferendo molti dei loro sistemi verso motori BLDC più avanzati per ottenere una durata maggiore e un funzionamento più silenzioso. Al tempo stesso, i progressi nella tecnologia dei magneti permanenti stanno semplificando la produzione di motori BLDC, riducendo quindi le dimensioni del sistema e fornendo la stessa coppia (carico), con vantaggi aggiuntivi in termini di maggiore efficienza e maggiore silenziosità del sistema.

Figura 1 – Elettrodomestici tipici

La progettazione di sistemi con motori BLDC può essere impegnativa, in quanto di solito richiede un hardware complesso e progetti software ottimizzati in modo da fornire un controllo affidabile in tempo reale. Una delle opzioni disponibili per velocizzare i cicli di progettazione è adottare moduli motore BLDC proposti da fornitori specializzati; tuttavia, questi moduli non sono ottimizzati per soddisfare esigenze di sistema specifiche. Pertanto, la creazione di un sistema ottimizzato ad alte prestazioni al fine di soddisfare le esigenze specifiche dell’applicazione continua a richiedere una profonda competenza per la progettazione e per il controllo del motore, anche se si utilizza un modulo. In questo articolo verranno esaminati tre metodi per velocizzare la progettazione di un sistema a motore BLDC, pur offrendo comunque una soluzione efficiente dal punto di vista energetico, più intelligente e di minori dimensioni.

Come velocizzare la messa a punto del motore

Questo video mostra come provvedere alla messa a punto di un motore BLDC in meno di 10 minuti utilizzando il driver motore BLDC MCF8316A con controllo orientato in base al campo (field-oriented control).

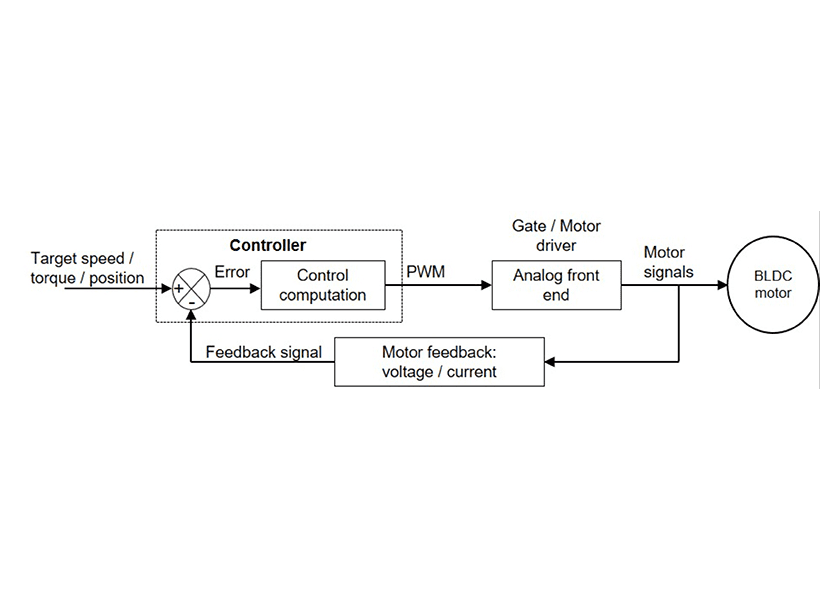

Metodo n. 1: controllo sensorless senza codiceUn driver motore senza codice è dotato di un algoritmo integrato di commutazione del controllo che può eliminare lo sviluppo, la manutenzione e la qualificazione del software di controllo del motore. Questi driver motore ricevono in genere un feedback dal motore, come segnali di Hall o segnali di tensione e corrente di fase del motore, calcolano complesse equazioni di controllo in tempo reale per determinare il successivo stato di azionamento del motore ed emettono segnali di modulazione di larghezza di impulso per componenti front-end analogici come il driver del gate o il transistor metallo-ossido-semiconduttore a effetto di campo (MOSFET) (vedere la Figura 2).

Figura 2 – Un tipico sistema a motore BLDC sensorless

L’utilizzo di un driver motore per il controllo in tempo reale che integri il controllo sensorless, come il nostro driver motore MCF8316A con controllo orientato in base al campo (FOC), può aumentare l’affidabilità del sistema e ridurre il costo totale del sistema eliminando quindi la necessità di sensori ad effetto Hall nel motore. Un driver motore senza codice gestisce inoltre funzioni critiche come il rilevamento dei guasti del motore e implementa meccanismi di protezione per aumentare l’affidabilità della progettazione complessiva del sistema. Questi dispositivi possono includere l’implementazione di algoritmi di controllo pre-certificati da enti di certificazione come Underwriters Laboratories, consentendo quindi ai produttori OEM di ridurre i tempi di progettazione per i loro elettrodomestici.

Metodo n. 2: Facile messa a punto del motore grazie al controllo motore intelligente

La messa a punto di un motore BLDC per soddisfare i parametri prestazionali di un sistema, come velocità, efficienza e rumore acustico, può essere difficoltosa. È possibile sviluppare un algoritmo di controllo trapezoidale sensorless, in cui la tensione della forza elettromotrice posteriore del motore determina la commutazione in modo tale che la messa a punto sia indipendente dai parametri del motore. Un driver motore integrato, come l’MCT8316A con controllo trapezoidale sensorless integrato, può fornire prestazioni di sistema ottimizzate senza richiedere un’interfaccia complessa con un microcontroller. Inoltre, come riferimento durante il processo di messa a punto del motore, i driver motore integrati forniscono segnali di feedback come la tensione di fase del motore, la corrente e la velocità del motore, visibili su un oscilloscopio.

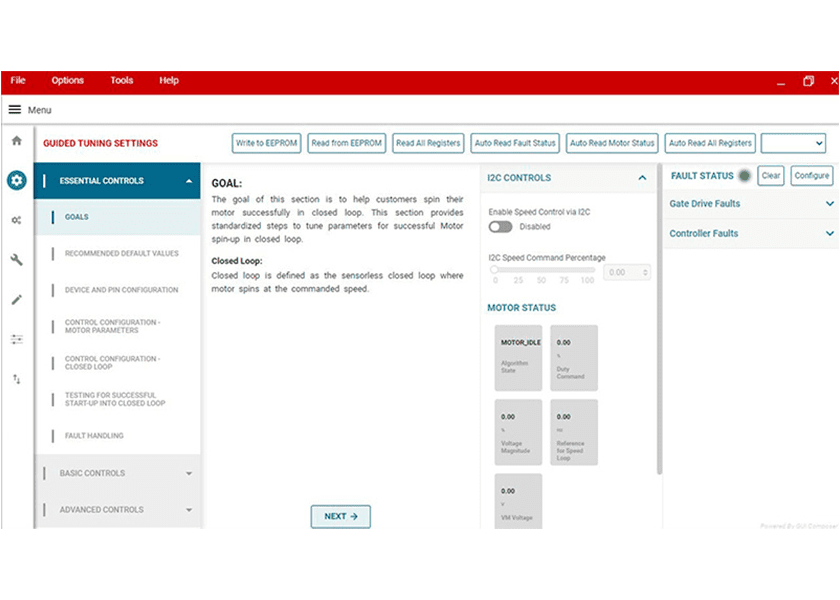

In un algoritmo FOC sensorless, l’integrazione di tecniche di controllo avanzate può velocizzare sensibilmente la messa a punto del motore, ad esempio mediante l’auto-misurazione dei parametri del motore o l’automazione della messa a punto del circuito di controllo. Un’interfaccia utente grafica (GUI) per la messa a punto guidata che fornisca opzioni predefinite per l’avvio del motore, come quella mostrata nella Figura 3, può agevolare il processo di messa a punto e rendere operativo il motore rapidamente. I driver motore senza codice come l’MCF8316A per FOC e l’MCT8316A per il controllo trapezoidale sono dotati di più opzioni configurabili per l’avvio del motore, nonché di operazioni a circuito chiuso e di arresto del motore. Queste funzionalità permettono di ottimizzare le prestazioni del motore in pochi minuti, riducendo sensibilmente i tempi del ciclo di progettazione.

Figura 3 – GUI di messa a punto guidata

Metodo n. 3: Riduzione delle dimensioni

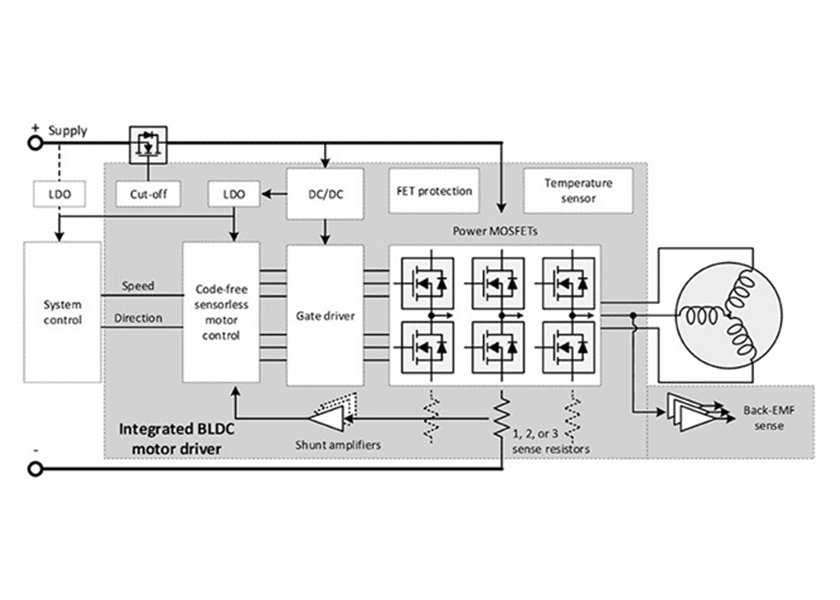

La realizzazione di hardware per un sistema BLDC può far tremare i polsi a molti progettisti di sistemi. Un sistema tipico necessita di driver del gate, MOSFET, amplificatori di rilevamento della corrente, comparatori di rilevamento della tensione e convertitori analogico/digitale. La maggior parte dei sistemi richiede inoltre un’architettura di alimentazione dedicata, compresi dispositivi come i regolatori a basso dropout o i regolatori step-down CC/CC per alimentare tutti i componenti sulla scheda. Un driver BLDC integrato combina tutti questi componenti e fornisce una soluzione compatta ma facile da usare, come mostrato nella Figura 4.

Figura 4 – Una soluzione motore BLDC completamente integrata

I driver motore con controllo integrato sono dotati di funzioni di protezione, come la protezione da sovracorrente e sovratensione per MOSFET e il monitoraggio della temperatura, che aiutano i progettisti a fornire soluzioni potenti. Per le applicazioni con motori che utilizzano meno di 70 W, come i robot aspirapolvere, i ventilatori da soffitto per uso domestico o le pompe delle lavatrici, è possibile optare per dispositivi con MOSFET integrati per ridurre ulteriormente l’ingombro su scheda. I dispositivi MCF8316A e MCT8316A supportano una corrente di picco fino a 8 A per applicazioni a 24 V. Per applicazioni ad alta potenza è possibile posizionare i MOSFET di potenza sulla scheda con il driver del gate e il controllo del motore integrati in un unico chip.

I concetti esaminati in questo articolo possono contribuire a velocizzare i cicli di progettazione del sistema fornendo inoltre sistemi di motori BLDC più piccoli e più intelligenti. I driver motore BLDC con controllo sensorless integrato e senza codice come l’MCF8316A e l’MCT8316A possono aiutare nella progettazione rapida di sistemi di controllo in tempo reale ottimizzati e ad alte prestazioni. Questi dispositivi possono erogare fino a 70 W di potenza per applicazioni a 24 V. Grazie alle tecniche di controllo intelligenti integrate, entrambi i driver motore sono facili da mettere a punto e permettono di realizzare , soluzioni di sistema affidabili e ad alte prestazioni; sono quindi valide opzioni da considerare quando si punta a costruire un nuovo sistema basato su BLDC a bassa tensione ed efficiente dal punto di vista energetico.