Non ci sono prodotti a carrello.

La presentazione alla stampa europea da parte di Analog Devices di MeasureWare, una innovativa suite di misura plug & play, è stata l’occasione per approfondire la conoscenza delle attività della multinazionale americana ed effettuare una visita agli stabilimenti produttivi di Limerick, in Irlanda.

Con MeasureWare Analog Devices rivoluziona le misure di precisione e aiuta ad interpretare meglio il mondo che ci circonda. La suite di misura comprende l’hardware e gli strumenti di sviluppo software che consentono di soddisfare le crescenti esigenze in materia di misure di precisione in diversi ambiti, dall’agricoltura di precisione, al monitoraggio dello stato delle macchine, all’elettrochimica, ad altri settori ancora che richiedono misure accurate.

Con MeasureWare ADI mette a disposizione la sua esperienza ingegneristica a quanti necessitano di un’acquisizione dati in tempo reale, ma potrebbero non avere il tempo o l’esperienza per effettuare correttamente la misura o per sviluppare il firmware.

Le soluzioni MeasureWare di ADI permettono di implementare sensori diversi, consentendo agli utenti di misurare con maggiore efficienza le grandezze fisiche necessarie per i rispettivi progetti: temperatura, peso, umidità, pH, pressione, ecc.

MeasureWare è una piattaforma flessibile che consente di modificare i parametri di misura anche durante l’evoluzione del progetto. Tali soluzioni sono già state utilizzate per applicazioni diverse, tra cui il monitoraggio dello stato di salute delle api, il monitoraggio industriale, la produzione di bevande e la catena del freddo per farmaci.

Il MeasureWare Software Studio è una suite intuitiva che comprende:

- MeasureWare Designer: fornisce consigli in materia di hardware, mirati a soddisfare le specifiche esigenze del cliente.

- MeasureWare Lab: una volta ricevuto l’hardware, il cliente può trasferire e visualizzare rapidamente i risultati nelle unità di misura.

- MeasureWare Developer: per utenti più esperti. Supporta le preferenze per microcontroller host e ambienti di sviluppo integrati per la codifica di applicazioni. Al momento è offerto il progetto campione ARM Mbed con API, ma in futuro verranno supportati altri IDE.

L’ecosistema web MeasureWare è un hub in cui i clienti possono acquisire e condividere esperienze e, allo stesso tempo, ricevere il supporto necessario a produrre il proprio prototipo.

Attualmente i sensori disponibili nel Marketplace consentono misure di temperatura, peso e umidità, ma presto saranno disponibile interfacce e sensori, anche di terze parti, per realizzare le misure più disparate: pH, pressione, livello di CO2, vibrazioni, eccetera.

Durante la presentazione, Lorna Keane, Director of MeasureWare di Analog Devices, si è soffermata sulla crescente disaffezione delle nuove generazioni verso gli studi ingegneristici e, all’interno di questa categoria, sulla scelta di studi legati al software anziché dell’hardware, ritenuto – a torto o a ragione – più gratificante dal punto di vista economico. Da tutto ciò deriva una carenza sempre più marcata di conoscenze hardware. Dall’altro lato c’è da considerare la crescente complessità dell’hardware. Il gap che ne deriva è sempre maggiore e continua ad aumentare nel tempo. Infine, dobbiamo considerare che per loro stessa natura, spesso queste misure vengono effettuate da specialisti in altre materie, (biologi, matematici, chimici, agronomi, ecc.) che hanno scarse conoscenze in fatto di sensori e componenti elettronici.

Lorna Keane, Director of MeasureWare di Analog Devices.

“Abbiamo creato MeasureWare con l’intento di offrire soluzioni di misura di precisione a una clientela in evoluzione, che cerca di sfruttare la migliore tecnologia ADI senza avere una specifica esperienza in materia di componenti e hardware”, ha dichiarato Lorna Keane, “Con MeasureWare e la nostra rete di partner associati forniamo assistenza agli utenti durante tutte le attività di misura, offrendo soluzioni che partono dall’idea iniziale e arrivano alla produzione”.

Attualmente le misure supportate sono solamente tre – peso, temperatura e umidità – ma presto se ne aggiungeranno molte altre (PH, pressione, CO2, vibrazioni, ecc.).

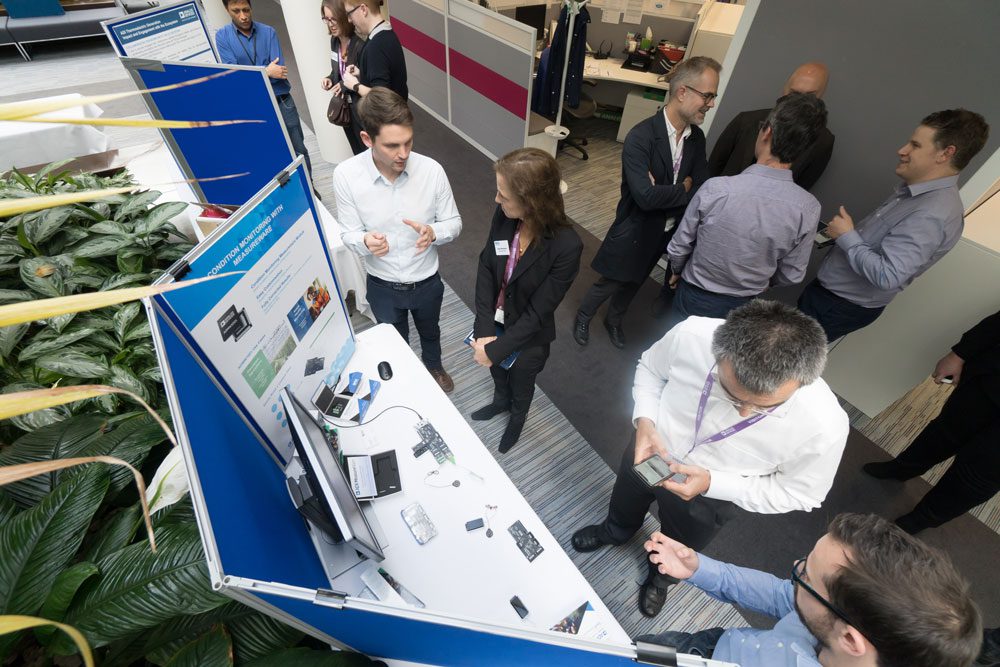

Durante la visita alla sede di Analog Devices, abbiamo avuto la possibilità di vedere in funzione, in un’apposita area, numerose demo con i prodotti più significativi di ADI; tra questi, l’intero ecosistema MeasureWare che nel caso specifico controllava la temperatura ambiente.

MeasureWare Designer è uno strumento online che consente di selezionare e personalizzare facilmente una soluzione di misurazione per l’applicazione specifica. La soluzione include una piattaforma hardware, sensori per misurazioni e un file di progettazione personalizzato per controllare le misurazioni secondo le proprie esigenze. Le scelte e le impostazioni sono particolarmente intuitive.

Demo della suite di misura hardware software MesureWare.

MeasureWare Lab consente invece di impostare, trasmettere e visualizzare i dati dal proprio sistema di misurazione MeasureWare. MeasureWare Lab è connesso al cloud e consente di accedere al file di progettazione personalizzato in precedenza. L’applicazione desktop è più completa e le app per dispositivi mobili sono ottimizzate per funzionare rapidamente. Anche in questo caso il processo è intuitivo ed alla portata di chiunque.

Più complesso è invece l’utilizzo di MeasureWare Developer che consente di sviluppare il sistema embedded del dispositivo di misura; è ciò nonostante un progetto di esempio fornito da Analog Devices che mette a disposizione tutte le API necessarie e che utilizza Mbed. ADI in futuro intende offrire sistemi che utilizzeranno IDE differenti. Il progetto di esempio consente di configurare rapidamente e raccogliere dati di misurazione reali. Viene anche fornita una versione del driver in cui è stata omessa l’implementazione delle funzioni specifiche della periferica in modo che possa essere adattata per qualsiasi controller host supportato da Mbed.

Oltre alla demo di MeasureWare, nell’apposita area allestita nella sede di Analog Devices erano presenti una ventina di altri prototipi che hanno consenti di vedere in funzione i più recenti prodotti della multinazionale di Norwood.

L’area demo comprendeva una ventina di prototipi.

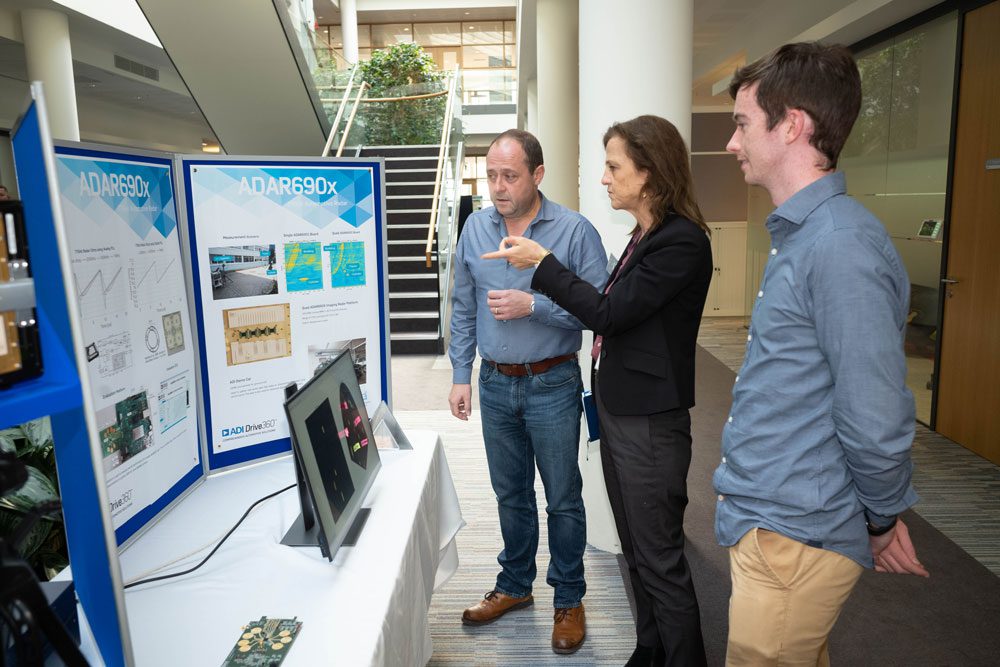

Tra questi, i prodotti per l’automotive con i sistemi avanzati di assistenza alla guida (ADAS) con il nuovo sensore radar a 77 GHz indispensabile nelle condizioni meteorologiche avverse quando le telecamere non sono in grado di fornire immagini significative. Il modulo radar mostrato in questa demo è in grado di risolvere tutte le principali sfide grazie ad una risoluzione più elevata e all’approccio digitale PLL proprietario, in grado di generare un chirp FMCW ultraveloce. Per l’utente finale ciò significa che un’auto dotata di sensori radar ADI può operare funzioni di guida semi-autonome come l’autopilota autostradale anche in condizioni meteorologiche avverse.

Demo del sensore radar a 77 GHz per impieghi ADAS.

Sempre in ambito ADAS, un’altra demo metteva in evidenza la tecnologia ADI relativa al comportamento dell’autista ed alle sue condizioni di psico/fisiche.

Nel passaggio dalla guida manuale tradizionale (autonomia di livello 0) ai crescenti livelli di autonomia (fino al livello 5), è indispensabile che la vettura “sappia” se il conducente è presente ed è in grado di mantenere il controllo del veicolo. A tale scopo la tecnologia di misurazione dell’impedenza mano/volante deve rilevare con precisione se la mano del guidatore sta toccando il volante. La demo mette in luce come – su questa strada – ADI sia molto più avanti, con la presenza di funzioni di monitoraggio dei segnali vitali (VSM). L’elettrocardiografo e i segnali di attività elettrodermica possono essere monitorati dal sistema. Utilizzando, ad esempio, i dati e collaborando con gli operatori sanitari, in questo caso i conducenti possono verificare il proprio stato di salute mentre guidano.

Tra le demo con i prodotti più recenti da segnalare quella che sfrutta la nuova famiglia di isolatori galvanici LVDS ADN4624, ad alta velocità, e che combina un’architettura iCoupler avanzata.

L’isolamento galvanico con una larghezza di banda totale superiore a 5 Gbps è necessario per i video HD nelle applicazioni di imaging medicale per mantenere la protezione del paziente e dell’operatore da tensioni di rete dannose. Questa soluzione offre un sistema totale e costi di sviluppo e prodotti finali molto più bassi con un fattore di forma migliorato e un consumo energetico inferiore.

Un’altra demo che ha richiamato la nostra attenzione è stata quella relativa all’utilizzo della tecnologia mSure che consente di monitorare da remoto l’accuratezza e lo stato di salute di un contatore per i consumi di elettricità.

La tecnologia mSure consente di controllare da remoto il corretto funzionamento dei contatori elettrici segnalando anche eventuali manomissioni.

Queste funzionalità consentono il monitoraggio dei sensori in tempo reale, della loro accuratezza, i reporting diagnostici continui, la raccolta dei dati sul campo e il monitoraggio dell’integrità del sistema, nonché la configurazione degli avvisi di manomissione e deriva della precisione. In questo modo, mSure rileva manomissioni illegali di contatori elettrici e aiuta le utility a proteggere le entrate. La demo mostra l’implementazione della tecnologia mSure in uno degli ultimi circuiti integrati di ADI per la misurazione dell’energia dove si occupa anche dell’autocalibrazione dei canali di corrente e tensione, segnalando anche eventuali manomissioni.

Da segnalare, infine, le varie demo in ambito Industry 4.0 con le reti Industrial Ethernet che collegheranno oltre un miliardo di nodi, facendo di questo mercato da $ 2 miliardi uno dei segmenti tecnologici con la crescita più rapida. In quest’ottica il nuovo portafoglio di prodotti PHY Ethernet di ADI rivestirà un ruolo molto importante.

Numerose le demo dedicate all’Industry 4.0

Sempre nell’area demo, Analog Devices ha voluto mettere in evidenza la cultura della qualità, nonché le iniziative a carattere sociale, interne ed esterne, che da sempre caratterizzano la vita dell’azienda.

Secondo ADI la cultura della qualità è fondamentale per creare valore per il cliente, attraverso l’impegno tecnologico ma anche nella qualità, reattività, consegna, costi e nel rispetto per l’ambiente (TQRDCE). Ed è attraverso la cultura della qualità e dell’innovazione che aziende come ADI sono sempre in prima linea nelle tecnologie e nel processo del silicio (e di altri materiali) che caratterizzano la fonderia interna, il cuore produttivo dell’azienda.

Ma la cultura della qualità passa anche attraverso l’impegno nei confronti delle risorse umane interne che trovano nella Continuous Improvement Academy un percorso di sviluppo professionale e di miglioramento continuo.

Non manca il supporto alle iniziative dei dipendenti in numerosi campi di attività così come quello alle iniziative della comunità locale. Analog Devices è anche impegnata in alcuni progetti a favore delle popolazioni di Paesi in via di sviluppo; tra questi il progetto Fields of Life che ha lo scopo di migliorare l’affidabilità dei pozzi a pompaggio manuale (HPB) dell’Uganda attraverso un migliore monitoraggio e gestione dei pozzi da parte della comunità locale, pienamente coinvolta nel progetto.

L’impegno sociale di ADI arriva fino in Uganda col progetto Field of Life – Smart Water per migliorare l’affidabilità dei pozzi a pompaggio manuale (HPB).

Megatrend e strategie di crescita

La visita alla sede irlandese di Analog Devices è stata anche l’occasione per conoscere più da vicino la storia e le attuali strategie di crescita di questa multinazionale presente sul mercato da più di mezzo secolo e guidata attualmente da Vincent Roche nel ruolo di CEO. Una serie di presentazioni tenute dai top manager della società hanno delineato il profilo di ADI mettendone in luce, in particolare, la Cultura dell’Innovazione dove, come afferma Joseph A. Schumpeter, “Innovation is the market introduction of a technical or organizational novelty, not just its invention” ovvero dove l’innovazione non è rappresentata dalla semplice invenzione bensì dalla capacità di trarre profitto dall’invenzione in tutti gli ambiti.

Come dice lo stesso nome, la società nasce per la conversione e il trattamento dei segnali, lungo il percorso che va dall’interfaccia col mondo fisico, alla digitalizzazione ed elaborazione in ambito Edge fino alla trasmissione sicura ed all’elaborazione e memorizzazione sul cloud. La produzione di semiconduttori spazia dunque dai circuiti analogici, a quelli digitali a quelli a segnale misto.

Con l’espandersi della società (oggi Analog Devices occupa 15.300 persone in 30 paesi diversi e fattura 6,2 miliardi di dollari), sono aumentate anche le aree di interesse; oggi ADI è impegnata a fornire soluzioni nell’ambito di alcuni megatrend:

- Industry 4.0 e Smart Energy

- Autonomous Transportation and Machines

- Automotive Electrification

- 5G and Next-Gen Connectivity

- Digital Health

- Immersive Consumer Experiences

Un momento della Press Conference EMEA di Analog Design a Limerick (Irlanda).

L’Europa al centro delle strategie di crescita

Analog Devices pone l’Europa al centro della sua strategia di crescita. “ADI ed Europa sono partner perfetti” ha affermato Mike Britchfield, Vice President of Sales. L’Europa, al contrario di quanto ritenuto da molti, è all’avanguardia in quasi tutti questi campi, con Bosch e Continental che sono ai vertici in campo automobilistico, Siemens e ABB in quello dell’automazione e Ericsson e Nokia nel settore delle infrastrutture 5G.

Sono più di 40 anni che Analog Devices è presente in Europa con Centri di ricerca e Uffici commerciali; attualmente sono oltre 2000 i dipendenti di ADI che operano in Europa. D’altra parte il vecchio continenti rappresenta per ADI il 25% del proprio business.

In Irlanda ADI è presente dal 1976 con l’insediamento produttivo di Limerick e il Centro di ricerche di Cork; complessivamente sono quasi 1.300 i dipendenti di cui circa la metà ingegneri. Nel corso degli anni l’investimento complessivo in Irlanda è stato di 1,5 miliardi di dollari; quest’anno verranno spesi 40 milioni nell’ampliamento della Clearoom dopo che ne sono già stati spesi altri 50. Questo ampliamento è finalizzato in gran parte alla produzione di una nuova generazione di sensori miniaturizzati per l’industria automobilistica.

L’evoluzione di questo settore è stato al centro dell’intervento di Chris Jacobs, Vice President, Autonomous Transportation & Autonomy Safety che ha illustrato la partecipazione di ADI all’obiettivo “Vision Zero”, la battaglia per eliminare tutti gli incidenti stradali mortali e le lesioni gravi migliorando la mobilità in tutto il mondo.

Chris Jacobs, Vice President, Autonomous Transportation & Autonomy Safety illustra la “Vision Zero” di ADI.

Un percorso iniziato nel 1993 con l’ADXL50, il primo sensore MEMS al mondo utilizzato negli air-bag. Secondo Jacobs attualmente i sensori Analog Devices montati sulle vetture contribuiscono a salvare la vita ad 8 persone ogni giorno.

Da 15 anni ADI è entrata nel mercato dei sensori radar a 24/77/79 GHz, un altro potente strumento per il raggiungimento di “Vision Zero”. Così come il radar è stato fondamentale per gli Alleati per vincere la Seconda Guerra Mondiale, ADI spera che la tecnologia radar contribuisca in maniera decisiva alla riduzione degli incidenti stradali. Da questo punto di vista, la tecnologia SuperRADAR offre importanti miglioramenti con risoluzione angolare dell’ordine del grado. Anche nel monitoraggio delle persone presenti all’interno dell’abitacolo ADI è all’avanguardia con i sistemi che utilizzano la tecnologia Time-of-Flight e che sono in grado di rilevare la presenza di un bambino a bordo, senza l’impiego di sensori meccanici.

Numerose altre sono le innovazioni che segnano il passaggio dai sistemi di guida assistita (ADAS) a quelli di guida completamente autonoma, non solo per quanto riguarda la sicurezza ma anche per ciò che concerne il tipo di propulsione ed il confort.

Ne ha parlato Patrick Morgan, Vice President, Automotive Electrification & Infotainment che ha confermato come la tendenza all’elettrificazione sia inarrestabile. Secondo ADI saranno 17,5 milioni le vetture completamente elettriche vendute nel 2025 contro 1,8 milioni di auto vendute l’anno scorso. Il passaggio da un propulsore a combustione ad uno elettrico non interessa solamente il veicolo in quanto tale ma coinvolge un ecosistema molto più vasto che comprende le infrastrutture di ricarica, le reti di trasmissione dell’energia elettrica, le centrali di produzione e i sistemi di stoccaggio. Naturalmente al centro di questo ecosistema e delle nuove vetture elettriche ci sono le batterie (al 99% con tecnologia al litio) che rappresentano all’incirca il 50% del costo dell’intera vettura. La gestione dei pacchi batterie al litio è molto importante per prevenire incendi, scoppi ma soprattutto per sfruttare il massimo della capacità della batteria. Tra un buon sistema BMS (Battery Management System) ed uno scarso ci può essere una differenza del 10-15 % in termini di sfruttamento dell’energia a cui possono corrispondere 30, 50 o più chilometri di autonomia.

In questo settore la tecnologia di ADI è molto avanzata, eredità dell’acquisizione di Linear Technology di alcuni anni fa. LT fu una delle prime aziende a proporre BMS di precisione, che rappresentano ancora la base delle soluzioni Analog Devices.

L’evoluzione in questo settore sarà sicuramente un sistema BMS wireless al quale ADI sta già lavorando.

Per quanto riguarda il riciclo dei pacchi batterie, la novità di mercato riguarda l’utilizzo delle batterie di “seconda mano” per realizzare i grandi sistemi di storage, sempre più necessari al crescere delle rinnovabili, fonti non continuative. Se per impiego automobilistico una batteria che non riesce a caricarsi oltre l’85% è da scartare, nelle applicazioni di storage di massa statico va più che bene. Naturalmente l’elettronica di controllo (ed è qui che entra in gioco ADI) deve disconnettere i pacchi o le singole batterie non funzionanti o quelle i cui parametri si discostano troppo dai requisiti minimi previsti.

Altro contributo importante di ADI all’elettrificazione sono i prodotti di Power Isolation digitali utilizzati negli on-board charging, nei sistemi di battery storage, e nei controlli di potenza motore. In questo settore Analog Devices è leader mondiale con i prodotti iCoupler e con i dispositivi µModule ereditati da LT.

Completano i prodotti per automotive i sistemi di bus per applicazioni audio, video e dati: A2B, Automotive Audio Bus, A2C, Car Camera Bus, E2B,Ethernet to the Edge Bus nonché gli amplificatori audio e i sistemi di soppressione del rumore.

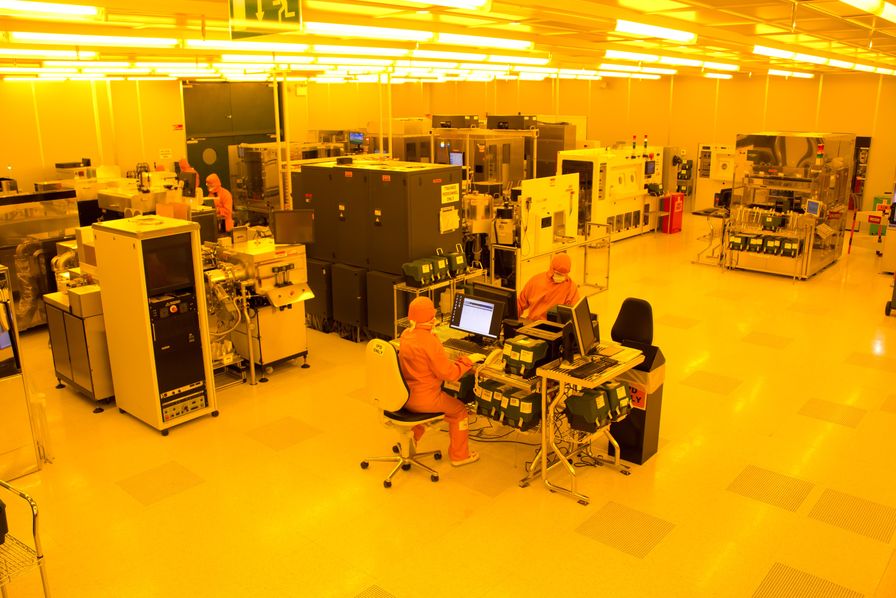

La Clearoom, il “cuore” dell’impianto di Limerick

Pur utilizzando anche fornitori esterni, Analog Devices produce i propri dispositivi all’interno dei due impianti di produzione di proprietà di Wilmington, Massachusetts, negli Stati Uniti, dove lavorano circa 2.000 persone e in quello di Limerick dove lavorano quasi 1.300 persone. L’impianto di Limerick con i suoi 4,500 mq di camere bianche è il secondo più grande sito integrato di ricerca e sviluppo e produzione per dispositivi analogici al mondo. Produce convertitori AD e DA e circuiti integrati analogici e misti con tecnologie di processo analogiche ad alte prestazioni, e processi proprietari MEMS, CMOS, BiCMOS, BiPolar e SiGe. La diversificazione dei sensori è iniziata con la costruzione, circa dieci anni fa, di un’estensione di 1.000 mq, uno sviluppo che ha portato fino ai recenti interruttori e accoppiatori ottici Mems a radiofrequenza.

Particolare della Clearoom Analog Devices di Limerick.

L’impianto irlandese è al centro di un ampliamento con un programma di investimenti di 200 milioni di dollari finalizzato alla creazione di altri 2000 mq produttivi destinati alla produzione di una nuova generazione di sensori miniaturizzati per l’industria e per il settore automotive.

L’ampliamento verrà eseguito in tre fasi successive ognuna delle quali prevede una superficie di oltre 500 mq che comporteranno anche, un incremento di personale di 100 elementi per ciascuna fase.

Nella nostra visita alla sede di Limerick abbiamo avuto la possibilità di compiere (con le dovute precauzioni) un tour all’interno dello stabilimento produttivo.

La difficile fase della vestizione.

Tutta la produzione viene infatti realizzata all’interno di camere bianche ovvero in un ambiente a temperatura e umidità costante e, soprattutto, con un bassissimo livello di contaminazione. La maggior parte dei contaminanti in un ambiente pulito è invisibile ad occhio nudo e nonostante le dimensioni ridotte possono causare gravi danni ai processi produttivi. Infatti qualsiasi materiale, sostanza, particella, sostanza chimica o altra sostanza indesiderabile può contaminare, inquinare, contaminare, rendere impuro o influire negativamente sul processo o sul prodotto.

Per mantenere inalterato il livello di contaminazione garantito da particolari sistemi di aspirazione e filtri di purificazione dell’aria, il personale che opera all’interno delle camere bianche deve essere dotato di apposite tute isolanti, occhiali e mascherine per la respirazione. Come si vede nelle immagini, anche noi, per visitare l’impianto, ci siamo bardati di tutto punto passando, prima di entrare nell’impianto, attraverso una camera di decontaminazione.

La prima impressione è quella di trovarci in un ambiente molto più piccolo di quanto immaginato. E in effetti 4500 mq sono le dimensioni di metà campo di calcio.

Lo stabilimento è un susseguirsi di macchine piccole e grandi, ognuna delle quali svolge una funzione ben precisa.

Si parte da wafer di silicio da 8 pollici provenienti da fornitori esterni che vengono verificati al loro arrivo per identificare e segnalare eventuali aree difettose; i wafer vengono quindi spostati manualmente di macchina in macchina attraverso degli appositi cestelli. Ciascuna macchina effettua una lavorazione elettrochimica in funzione delle maschere che vengono abilitate; solitamente si tratta di deposizione o asportazione di sottili strati di materiale il cui spessore può raggiungere i 5 angstrom.

I materiali più comuni depositati spaziano dal cobalto, titanio, stagno, argento e oro. Il ciclo di produzione può richiedere 100 o più passaggi e può durare da una settimana ad oltre un mese. Attualmente il tasso di difetto è dell’ordine dell’1,5% decisamente inferiore a quello del 1977 quando dallo stabilimento di Limerick uscì il primo prodotti ADI, l’AD7520, un DAC a 10 bit realizzato partendo da un wafer del diametro di 3 pollici.